Dynamo

Pour les articles homonymes, voir Dynamo (homonymie).

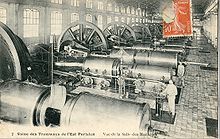

Le mot dynamo est l'abréviation de « machine dynamoélectrique ». La dynamo désigne une machine électrique, à courant continu (ou machine dite de Gramme) qui fonctionne en générateur électrique. Elle convertit l'énergie mécanique en énergie électrique1 en utilisant l'induction électromagnétique, de façon similaire à une magnéto. La dynamo est moins utilisée que l'autre type de générateur, les alternateurs (machine électrique synchrone - dont les mal nommées "dynamos" de bicyclettes), étant en général un peu plus coûteuse et de moindre rendement. Elle a été créée par Werner von Siemens.

Exemples de dynamo

La dynamo était utilisée pour produire l'électricité dans les automobiles jusque dans les années 1960a. Depuis, un alternateur, dont le courant alternatif est redressé par des diodes, la remplace.

On appelle souvent, de manière abusive, « dynamo » le générateur électrique de bicyclette qui produit un courant alternatif alors qu'une dynamo produit un courant continu1.

On appelle dynamo terrestre le mécanisme qui transforme l'énergie des courants turbulents de particules chargées électriquement circulant entre le noyau et le manteau en un champ magnétique. Entre autres effets, ce champ permet de dévier les particules du vent solaire (constitué de particules électriquement chargées sensibles aux champs magnétiques), protégeant ainsi la Terre d'un flux important de rayonnements ionisants qui, à défaut, aurait empêché le développement de la vie, telle qu'on la connait, sur Terre.

Principe

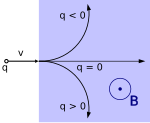

La dynamo met en œuvre l'induction électromagnétique. En faisant tourner une bobine dans le champ magnétique d'un aimant permanent ou d'un électro-aimant, on produit une tension induite dans les fils de celle-ci. Cette tension est collectée grâce à des balais situés sur la ligne neutre, lesquels sont reliés à des collecteurs. La tension ainsi collectée est appliquée à un circuit fermé, ce qui génère un courant induit2.

Jalons historiques

Historiquement, grâce à Étienne Œhmichen, la dynamo a été utilisée pour produire l'électricité dans les automobiles jusque dans les années 1960. Les progrès de l’électronique et plus particulièrement de diodes électroniques fiables et compactes a permis d'utiliser un ensemble alternateur + redresseur plus compact et plus fiableb.

Les premiers appareils électriques, les tubes des postes de radio, les accumulateurs des automobiles demandaient souvent du courant continu qu'on n'obtenait pas avec un bon rendement à partir de courant alternatif tant qu'on ne disposait pas de diodes (à tubes puis à semi-conducteurs) pour faire des redresseurs, d'où la préférence accordée primitivement à la dynamo qui redresse le courant à la source par des commutations mécaniques. En revanche, la tension du courant continu ne peut pas être augmentée ou abaissée avec un transformateur, ce qui a disqualifié très facilement les machines produisant initialement du courant continu.

Ce sont souvent des dynamos qui servent à recharger les gadgets électriques à alimentation manuelle que l'écologie a remis à la mode : récepteurs de radio, lampes-torches et chargeurs de batterie de matériel portable. Dans ces appareils, une dynamo mue par une manivelle recharge un accumulateur ou un super-condensateur (moins sujet au vieillissement qu'un accumulateur).

- En 1861, Anyos Jedlik formule le concept de dynamo auto-excitatrice.

- En 1866, Werner Siemens découvre le principe de la dynamo-électrique.

- En 1868, l'anglais Henry Wilde (en) réalise la première machine dynamoélectrique ou dynamo. Il remplace, à la suite des travaux de Werner Siemens, l'aimant permanent par un électro-aimant alimenté par une machine auxiliaire.

- En 1869, l'inventeur belge Zénobe Gramme, rend possible la réalisation des génératrices3 à courant continu en créant le collecteur. Il améliore les premières versions archaïques d'alternateurs (1867) et devient célèbre en retrouvant le principe de l'induit en anneau de Pacinotti.

- En 1871, il présente à l'Académie des sciences de Paris la première génératrice industrielle de courant continu, que l'on appela machine de Gramme et qui constitue en fait ce qu'on appellera plus tard une magnéto4. Son invention sera commercialisée grâce à Hippolyte Fontaine.

Notes et références

Notes

- voir le paragraphe « jalons historiques ».

- L'usure des "charbons", et du collecteur, de la dynamo historique nécessitait leur changement régulier sous peine de dégradation voire de destruction, du collecteur

Références

- Définitions lexicographiques [archive] et étymologiques [archive] de « dynamo » dans le Trésor de la langue française informatisé, sur le site du Centre national de ressources textuelles et lexicales

- « La dynamo : histoire et fonctionnement » [archive], sur Gralon (consulté le )

- Olivier Lavoisy, « Dynamo » [archive], sur Universalis (consulté le )

Annexes

Bibliographie

- Mikhail Kostenko et Ludvik Piotrovski, Machines électriques, tomes I et II, Éditions de Moscou (Mir), 1969, (réédité en 1979), 1348 p.

Articles connexes

Alternateur à commutation de flux

Un alternateur à commutation de flux est une forme d'alternateur à haute vitesse mis en rotation par les flux de gaz, d'un réacteur, qui entraine une turbine. Ce type d'alternateur est de conception simple, robuste et capable d'une vitesse de rotation élevée. Leur usage est notamment répandu dans les missiles.

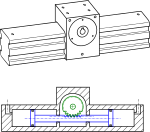

Principe

La rotation de la couronne dentée génère une variation du sens des flux magnétiques. Cette variation de flux génère une variation de tension, dans les bobines qu'il traverse. La fréquence de cette variation de tension est directement liée a la vitesse de rotation du rotor et au nombre de dents sur la couronnes1.

Du fait de la vitesse élevée obtenue par la mise en rotation, générée par la vitesse de la turbine, entraînant l'alternateur, mise en rotation par le flux de gaz du réacteur, peu de dents sont nécessaires au bon fonctionnement. La fréquence étant lié à la vitesse d'éjection des gaz elle varie dans le temps et atteint 0 tr/min lorsque le flux de gaz s’arrête. Si l'engin à besoin d'électricité après l'extinction du réacteur il faut prévoir un dispositif de stockage de l'énergie électrique.

Utilisation

Pouvant être utilisé dans tout engin, ayant besoin d’énergie électrique et générant un flux de fluide suffisamment puissant pour mettre en rotation la turbine. Utilisé essentiellement dans les missiles du fait du peu de composant, de l'absence d'entretien et de sa fiabilité mème aux températures élevées.

Avantages

- Peu de pièces en rotations; uniquement la turbine et la roue dentée

- Bobinages, fils et connecteur électriques uniquement sur le stator.

Inconvénients

- Puissance produite directement lié à l'énergie du flux de gaz. Arrêt de la production d’électricité dès que l'énergie du flux de gaz du réacteur est insuffisant pour entraîner la turbine et le rotor de l'alternateur pour que celui-ci produise suffisamment d'énergie électrique.

Notes et références

- Machine électrique à commutation de flux, et notamment alternateur de véhicule automobile [archive], Valeo Equipements Electriques Moteur SAS, consulté le 25 mai 2020

Annexes

Articles connexes

Batterie au plomb

| Batterie au plomb | |

Batterie d'automobile (12 V, 40 Ah) |

|

| Caractéristiques | |

|---|---|

| Énergie/Poids | 20-40 Wh/kg |

| Énergie/Volume | 40-100 Wh/ℓ |

| Rendement charge-décharge | 50–921 % |

| Auto-décharge | 3–20 %/mois2 |

| Durée de vie | min. 4 à 5 ans3 |

| Nombre de cycles de charge | 500 à 1 200 |

| Tension nominale par élément | 2,1 V |

| modifier |

|

Une batterie au plomb est un ensemble d'accumulateurs au plomb-acide sulfurique raccordés en série, afin d'obtenir la tension désirée, et réunis dans un même boîtier. Les plaques et grilles de plomb sont en réalité constituées de plomb durci (par exemple à l'aide d'étain, de cadmium et de strontium, à raison de quelques pour cent de l'alliage)4.

Ce système de « stockage » d'électricité est largement utilisé dans l'industrie, dans l'équipement des véhicules ferroviaires et automobiles (camions compris) mais aussi à chaque fois que l'on a besoin d'une énergie électrique immédiatement disponible (avion, satellite, etc.).

Historique

L'accumulateur au plomb a été inventé en 1854 par Wilhelm Josef Sinsteden. En 1859, le Français Gaston Planté a amélioré significativement l'accumulateur au plomb. Il a été en effet le premier à avoir mis au point la batterie rechargeable. À l'origine, les accumulateurs étaient situés dans des cuves en verre. Par la suite, on a systématisé l'emploi des cuves en plastique, qui résistent mieux aux chocs.

De nos jours, les batteries sans entretien se généralisent : cosses traitées anti-sulfatage, plaques au plomb-calcium, supprimant le besoin de refaire le niveau de liquide, et donc permettant le scellement.

Les batteries constituent aujourd'hui la principale utilisation du plomb. Cette technique simple et robuste est également très compétitive et reste à ce jour la principale technique pour les batteries de démarrage des véhicules. Ainsi, en 2010, les batteries au plomb représentaient plus de 99 % en tonnage des batteries utilisées dans l’automobile5.

En 2011, des chercheurs de l’université d'Helsinki et d'Uppsala sont parvenus pour la première fois à reproduire correctement à partir des principes premiers de la physique la tension nominale de 2,1 V qu'on observe pour l'accumulateur au plomb. La chimie classique, à elle seule, ne permettrait pas d'expliquer cette valeur. Selon eux, il faut inclure les effets de la relativité d'Einstein dans le calcul pour arriver à la valeur observée6.

Caractéristiques techniques

Une batterie au plomb se caractérise essentiellement par :

- la tension nominale, U, qui dépend du nombre d'éléments, égale au nombre d'éléments multiplié par 2,1 V. Généralement, on considère qu'un accumulateur au plomb est déchargé lorsqu'il atteint la tension de 1,8 V par élément, donc une batterie de six éléments ou 12 V est déchargée lorsqu'elle atteint la tension de 10,8 V) ;

- la capacité de stockage, notée Q, représente la quantité d'électricité disponible (ne pas confondre avec la capacité électrique). Elle s'exprime en ampère-heures ;

- le courant maximal qu'elle peut fournir pendant trente secondes, capacité de démarrage à froid ou courant de crête, exprimé en ampères CCA (ampères qu'elle peut délivrer à une température de −17,78 °C7.

Les valeurs maximales sont données par le constructeur pour une batterie neuve et chargée à 100 %, elles varient sensiblement en fonction de l'état de charge, se dégradent en fonction du temps ainsi que de l'usage qui est fait de la batterie.

Charge

La charge est une dismutation forcée, les réactions électrochimiques aux électrodes étant les suivantes :

| Borne positive : | anode (oxydation) : | PbSO4 sol + 2 H2O liq | ⟶ PbO2 sol + HSO4−aq + 3 H+aq + 2 e− ; |

| Borne négative : | cathode (réduction) : | PbSO4 sol + H+aq + 2 e− | ⟶ Pb sol + HSO4−aq ; |

| La réaction globale peut ainsi être écrite : | 2 PbSO4 sol + 2 H2O liq | ⟶ Pb sol + PbO2 sol + 2 HSO4−aq + 2 H+aq. | |

Décharge

La décharge est une médiamutation spontanée, les réactions électrochimiques aux électrodes étant les suivantes :

| Borne positive : | cathode (réduction) : | PbO2 sol + HSO4−aq + 3 H+aq + 2 e− | ⟶ PbSO4 sol + 2 H2O liq, | E0 2 = + 1,685 V ; |

| Borne négative : | anode (oxydation) : | Pb sol + HSO4−aq | ⟶ PbSO4 sol + H+aq + 2 e−, | E0 1 = – 0,356 V ; |

| La réaction globale peut ainsi être écrite : | PbO2 sol + Pb sol + 2 HSO4−aq + 2 H+aq | ⟶ 2 PbSO4 sol + 2 H2O liq. | ||

Performances

La batterie au plomb est celle qui a la plus faible énergie massique, 35 Wh/kg, après la batterie nickel-fer. Mais comme elle est capable de fournir un courant crête de grande intensité, utile pour le démarrage électrique des moteurs à combustion interne, elle est encore très utilisée en particulier dans les véhicules automobiles et dans la plupart des véhicules ferroviaires. Elle présente aussi l'avantage de ne pas être sensible à l'effet mémoire.

Utilisation

Cette batterie sert à alimenter les composants électriques des véhicules à moteur à combustion interne, particulièrement le démarreur électrique. Lorsque le moteur fonctionne, elle est rechargée par une dynamo ou un alternateur.

Historiquement, les batteries de voitures ou de motocyclettes faisaient le plus souvent 6 V (trois éléments). Depuis les années 1980, les batteries de 12 V (six éléments) sont généralisées sur les voitures et motocyclettes, alors que les véhicules lourds ou militaires utilisent le 24 V et finalement, les engins ferroviaires utilisent des groupes variant de 36 V en Suisse (deux batteries de 18 V en série), 72 V en France à 110 V dans la plupart des autres pays européens.

Remarque : en 2012, les voitures électriques (autonomie d'environ 60 à 500 km8) sont moins nombreuses que les voitures à moteur thermique (autonomie d'environ 600 à 2 500 km9).

Les batteries au plomb servent à alimenter toutes sortes de machines électriques, les équipements de sécurité et de mise en service ainsi que les éclairages de secours dans la plupart des trains. Elles sont principalement montées en groupes de six batteries de 12 V pour produire 72 V et sont redondantes en cas de panne d'un des deux groupes.

Elles sont souvent utilisées dans des alarmes anti-intrusion, alarmes incendie ou éclairages de sécurité par phares (ou projeteurs) dans les grands bâtiments (usines, salles de sport). En général, elles peuvent être utilisées dans tout système qui a besoin d'une source d'alimentation de secours ayant besoin d'une bonne autonomie (12 à 48 heures) et où le poids du plomb n'a pas d'importance. Pour ces usages, ce sont des batteries au « gel-plomb ». Elles présentent une différence par rapport aux batteries au plomb classiques (pour automobiles) : l'acide est contenu dans un gel de silice, ce qui permet d'utiliser la batterie dans toutes les positions (la matière ne coule pas). Elles sont bien adaptées à une utilisation en intérieur (pas ou très peu de dégagements de gaz) et pour des décharges lentes (faible intensité) et profondes, contrairement aux batteries à acide liquide qui sont prévues pour de fortes intensités et décharges partielles. Sur un véhicule, une fois le moteur démarré, la batterie est mise en charge aussitôt par l'alternateur.

Ces batteries peuvent aussi servir à stocker de l'énergie produite par intermittence, comme l'énergie solaire ou éolienne.

Charge de la batterie

On charge une batterie au plomb en lui appliquant un courant continu d'une valeur quelconque (sous réserve de limites technologiques liées à la batterie elle-même ou à ses connexions), pourvu qu'elle n'entraîne pas aux bornes de la batterie l'apparition d'une tension supérieure à 2,35 V par élément (valeur à 25 °C)[réf. nécessaire].

L'application de cette règle conduit à constater dans la pratique deux phases de charge successives :

- La phase dite « CC » (Constant Current ou Courant Constant) au cours de laquelle la tension par élément est inférieure à 2,35 V malgré l'application du courant maximum dont est capable le chargeur : le courant est déterminé par le chargeur, et la tension par la batterie. La tension aux bornes de chaque élément augmente au fur et à mesure que la batterie se recharge ;

- La phase dite « CV » (Constant Voltage ou « TC » Tension Constante), dite aussi « phase d'absorption » commence dès que la tension par élément atteint la valeur de 2,35 V par élément puisque l'application de la consigne ci-dessus conduit le chargeur (son système asservi le transformant en un générateur de tension) à ajuster le courant de telle sorte que la tension reste égale à 2,35 V par élément alors que la batterie continue d'être chargée. Le courant au cours de cette phase est donc une fonction décroissante du temps. Il tend théoriquement vers 0 asymptotiquement.

En fin de charge, le courant en phase CV ne s'annule pas. Il se stabilise à une valeur faible mais non nulle qui n'accroît plus l'état de charge mais électrolyse l'eau de l'électrolyte. On préconise donc d'interrompre la charge, ou, si l'on veut appliquer une charge permanente (dite d'entretien ou de « floating », afin de compenser le phénomène d'auto-décharge), de baisser la tension de consigne à une valeur de l'ordre de 2,3 V par élément.

La charge CC/CV s'est généralisée car elle seule permet de charger à fort courant (donc rapidement) sans endommager la batterie. Ce mode de charge est utilisé dans toutes les automobiles : en phase CC, le courant de charge dépend essentiellement de la vitesse de rotation de l'alternateur (et donc du moteur). En phase CV, la tension de consigne est maintenue par l'asservissement que constitue le régulateur de tension. Celui-ci diminue en effet le courant d'excitation de l'alternateur, de façon que le courant de sortie de l'alternateur n'ait jamais pour résultat une tension supérieure à 2,35 V par élément (avec une légère correction en fonction de la température).

Lorsque, dans le cas de chargeurs bon marché, on ne dispose pas d'un chargeur capable de limiter sa tension à la valeur de consigne correspondant à 2,35 V par élément, on recommande de limiter la valeur du courant de charge (en ampères) à, par exemple, 10 % de la valeur de la capacité de la batterie (en ampères-heure), afin de minimiser les conséquences dommageables du dépassement de tension qui risque de se produire en fin de charge (ainsi que les conséquences néfastes pour la durée de vie des électrodes).

La tension de 2,34 V par élément est appelée « Vgaz ». Elle correspond à la tension à laquelle l'électrolyte sous forme liquide, s'électrolyse (2 H2 + O2).

Une batterie ne doit jamais être déchargée à moins de 20 % de sa capacité nominale. La tension n'est pas une référence fiable dans le temps, puisque plus la batterie est âgée, plus la tension a tendance à baisser.

Décharge de la batterie

Selon la loi de Peukert, plus on décharge vite une batterie, moins sa capacité est importante.

Dégradation

Les principales causes de dégradation des batteries sont :

- la décharge complète ;

- le court-circuit ;

- le cyclage (nombre de cycles complets de charge-décharge) ;

- l'oxydation des électrodes ;

- l'oxydation des bornes.

Sulfatation

La sulfatation représente l'accumulation de sulfate de plomb sur les électrodes. Ce phénomène apparait naturellement à chaque décharge de la batterie, et disparait lors d'une recharge. Cependant sous certaines conditions (décharge prolongée ou trop profonde, température importante, gazéification de l'électrolyte), des ilots stables de sulfate de plomb apparaissent et ne sont plus dissous lors de la charge. Le sulfate de plomb ainsi généré diminue la capacité de la batterie en empêchant les réactions sur l'électrode par sa faible conductivité électrique10. Le processus de sulfatation est interrompu dès que la batterie est remise en charge.

Exemple : une batterie sulfatée de 1 000 CCA (courant de crête) à l'état neuf, mais contrôlée à 12 V et avec une puissance de 500 CCA, reprendra après recharge une tension supérieure ou égale à 12,6 V mais la puissance mesurée de 500 CCA évoluera peu. Une batterie dans cet état ne permettra pas plusieurs démarrages consécutifs d'un véhicule automobile et pourra provoquer, par exemple, une panne immobilisante dès les premiers froids.

Désulfatation

Il existe un moyen d'inverser le processus de sulfatation d'une batterie. Cela consiste en l'envoi d'impulsions électriques à la fréquence de résonance de la batterie (entre 2 et 6 MHz). Durant ce processus, les ions soufrés entrent en collision avec les plaques, ce qui a pour effet de dissoudre le sulfate de plomb qui les recouvre11,12.

Décharge complète

Pour un véhicule automobile, la décharge complète de la batterie intervient généralement lors d'une faible consommation pendant une durée prolongée (ex. : plafonniers), lors d'une utilisation fréquente d'un véhicule pour de petits trajets (qui ne laisse pas le temps à la batterie pour être pleinement rechargée), lorsque l'alternateur ou tout autre partie du système électrique est endommagé ou par une consommation importante (ex. : feux de croisement, ventilation) avec le moteur à l'arrêt13,7. La tension est alors très faible aux bornes de la batterie, inférieure à 10 V pour une batterie dont la tension nominale est de 12 V.

L'état de la batterie d'une voiture peut être contrôlé avec un multimètre/voltmètre afin de vérifier la tension de la batterie au repos (température extérieure au-dessus de 10 °C) :

- au-dessus de 12,6 V, la batterie est à son plein niveau ;

- entre 12 V et 12,3 V, elle n'est pas complètement chargée, mais n'est pas endommagée ;

- en dessous de 10,6 V, il y a de fortes chances qu'elle soit définitivement endommagée et il faudra la changer13.

Pour les véhicules garés qui ne sont pas utilisés pendant de longues périodes, une règle général donne une décharge des batteries plomb-acide de l'ordre de 5 % par mois (auto-décharge). Cette règle vaut à une température de 25 °C et la décharge est plus rapide par temps froid13.

La batterie a besoin d'être rechargée régulièrement pour ne pas être abimée par une décharge complète et pour rester capable de faire démarrer le moteur, en roulant durant une trentaine de minutes s'avère suffisant ou avec un chargeur7.

Effet de la température sur la batterie

Le CCA de la batterie, le courant de crête, qui est donc la capacité de démarrage à froid, diminue avec la température. En période hivernale, la batterie du véhicule perd près de 33% de sa puissance dès que la température descend en dessous de 0 °C et plus de 50 % en dessous de −18 °C13.

C'est pourquoi une batterie sulfatée qui a déjà perdu une partie de son CCA initial, donnera des signes de faiblesse en hiver.

La puissance nécessaire pour la batterie dépend du type de moteur du véhicule : plus il est lourd et performant, plus il faudra de puissance au démarreur pour démarrer le moteur6,13.

Chargeurs d'entretien

Des « chargeurs d'entretien de batteries » sont utiles, par exemple quand le moteur du véhicule fonctionne une fois par mois.

La plupart des batteries neuves ne sont que partiellement chargées. Une batterie neuve, qui n'est pas rechargée au préalable avec un chargeur adapté, peut subir une décharge complète si le véhicule n'est pas utilisé pour recharger la batterie (avec un nombre suffisant de kilomètres). Par exemple :

- les batteries sont rechargées au moyen de l'alternateur entraîné par le moteur, que le véhicule soit à l'arrêt ou en mouvement ;

- l'installation d'une batterie (sans recharge), suivie d'un démarrage (pour test), suivie d'un long stationnement peut entraîner une décharge complète ;

- installation d'une batterie (sans recharge), démarrage suivi d'un nombre de kilomètres limité (la batterie n'est donc pas suffisamment rechargée), stationnement, démarrage suivi de nouveau d'un nombre de kilomètres limité… ainsi de suite jusqu'à décharge complète.

Les batteries en état de décharge complète doivent être rechargées dans un délai maximum de 48 heures[réf. souhaitée] : au-delà, les dommages sont irréversibles. Une désulfatation (assurée par certains modèles de chargeurs d'entretien) peut prolonger la durée de vie d'une batterie non complètement déchargée.

Cyclage

Les constructeurs de batteries indiquent leur durée de vie sous la forme d'un nombre de cycles normalisés de décharge/recharge. À l'issue d'un certain temps de fonctionnement dépendant du nombre et de l'amplitude des cycles, la batterie est usée : l'électrolyte présente un aspect noirâtre. Exemple : l'utilisation répétée du hayon élévateur motorisé d'un camion quand son moteur est à l'arrêt accélère l'usure de la batterie du véhicule par cyclage.

Oxydation des électrodes

L'oxydation est une cause de dysfonctionnement des batteries. Lorsque le niveau d'électrolyte est trop bas, les plaques entrent au contact de l'air et s'oxydent. La puissance au démarrage est amputée, même si le niveau d'électrolyte est complété. Le manque d'électrolyte peut venir d'une utilisation intensive (exemple : équipements auxiliaires), d'une température extérieure importante (supérieure ou égale à 30 °C) ou d'une tension de charge trop élevée.

Oxydation des bornes

Il arrive qu'une batterie dont les cosses sont peu ou pas serrées voit ses bornes s'oxyder, ce qui empêche le courant de passer.

Une méthode pour y palier est de recouvrir les bornes d'une couche de graisse cuivrée14,15.

Régénération

Les batteries plomb ouvert (chariots élévateurs, nacelles, etc.) ont une durée de vie limitée à environ 1 500 cycles. Lors du stockage et de la restitution de l'énergie au cours de cycles d'utilisation normaux, des cristaux de sulfate s'accumulent graduellement sur les électrodes, empêchant la batterie de fournir efficacement du courant. Les cristaux « étouffent » en fait la batterie. Même une charge de désulfatation n'empêche pas toujours que l'on doive remplacer la batterie après quelques années.

Pour restaurer la capacité perdue d’une batterie plomb/acide, il faut forcer la dissolution de ces amas de cristaux de sulfate de plomb, qui ne se produit plus au cours du cycle de charge classique. On parle alors de régénération de la batterie, qui peut se faire via un procédé utilisant des impulsions électriques de fortes puissances, à une fréquence donnée (typiquement quelques centaines de hertz). L’énergie de ces impulsions électriques est transmise aux électrodes. Les cristaux de PbSO4, qui ont une résistance plus élevée que la matière active (Pb / PbO2), vont entrer en résonance sous l’effet des impulsions. Le choc électrique se transforme en choc mécanique, ce qui amorce et facilite la dissolution des cristaux de sulfate de plomb dans l’électrolyte. Ainsi, la surface active des électrodes est récupérée, et la capacité de la batterie augmente significativement. Les batteries ainsi traitées, recouvrent des fonctions d'emmagasinage et de conductivité électrique proches de celles d'une batterie neuve. Ce procédé est valable sur des batteries au plomb de type démarrage, stationnaire ou de traction.

Selon des estimations récentes, environ 80 % des batteries au plomb hors d'usage peuvent être régénérées. Il est cependant impossible de restaurer la plaque positive après quatre ou cinq ans d'utilisation normale d'une batterie. En conséquence une batterie de quelques mois peut effectivement être régénérée et l'on peut atteindre le taux de 80 % de remise en état de fonctionner, plus sa durée d'utilisation augmente dans le temps et moins cela est possible (la dégradation naturelle, due à la montée en température de la batterie, est inévitable). Ce procédé s’avère efficace, et plusieurs régénérateurs de batteries sont utilisés dans le commerce. A titre d’exemple, une batterie plomb/acide perd environ 50% de sa capacité au bout de 5 ans d’utilisation. Bien que d’autres problèmes puissent être la cause de ce vieillissement (corrosion des électrodes, court-circuit interne…), la raison principale de cette perte de capacité est très souvent la sulfatation dure. Après régénération, la capacité atteint des valeurs allant de 90% à 100% de la capacité nominale de la batterie16.

Recyclage

En 2001, selon un rapport sénatorial sur les métaux lourds, chaque année, environ 7,5 millions de batteries automobiles étaient remplacées ou abandonnées, éventuellement dans la nature (soit 75 000 tonnes de plomb).

Le recyclage des batteries au plomb est rendu complexe par la présence de matériaux très différents (plomb métallique, pâte de plomb, solution d’acide sulfurique, polypropylène) et par la dangerosité de certains de ces composants. Ce recyclage s’effectue le plus souvent en quatre étapes :

- broyage des batteries ;

- séparation des divers éléments ;

- fusion-réduction des pâtes de plomb et du plomb métallique afin d’obtenir du plomb métallique brut non affiné ;

- affinage du plomb métallique et addition d’autres métaux pour obtenir des alliages de compositions bien définies.

Le plomb affiné est ensuite vendu sous la forme de lingots ou de blocs. Une fois lavé, le polypropylène broyé est vendu à des recycleurs de matières plastiques. Le recyclage du plomb ainsi obtenu permet ensuite d’alimenter de nouveau les usines de fabrication de batteries. On estime d’ailleurs au niveau mondial qu’en 2011, 55 % de la production de plomb affiné est issue de plomb recyclé17.

La capacité de traitement des usines françaises spécialisées dans cette activité est en adéquation avec le gisement de batteries usagées collectées chaque année en France. Le taux de collecte de la filière est d’ailleurs régulièrement supérieur à 100 % comme le révèle le rapport annuel18 de l’ADEME. En outre, les performances de cette filière de recyclage répondent bien au minimum de recyclage de 65 % en poids qui est fixé réglementairement19. Les entreprises françaises spécialisées dans le recyclage des batteries au plomb sont également strictement encadrées par la législation et font l’objet de contrôles réguliers de la part des directions régionales de l'environnement, de l'aménagement et du logement (DREAL). Selon un récent rapport du Blacksmith Institue l'industrie du recyclage des batteries au plomb est l'industrie la plus polluante par sa toxicité. À titre d'exemple, la pollution au plomb par l'entreprise Exide, aux Etats-Unis a coûté des centaines de millions de dollars, rien que pour la dépollution des sols et des maisons de dizaines de milliers d'habitants vivant autour des usines recyclant les batteries.

Aspects environnementaux et santé humaine

S’il est ingéré ou respiré, le plomb peut être la cause d’intoxications aigües ou chroniques. Il peut être à l’origine de cas de saturnisme. Une bonne maîtrise des risques présentés par les batteries au plomb usagées est donc indispensable et, parce qu’il s’agit d’un déchet dangereux pour la santé et pour l’environnement, ces batteries doivent être collectées et retraitées par des sociétés spécialisées. Afin de prévenir les risques de pollution, les entreprises françaises ont l’obligation de mettre en place des procédés conformes aux meilleures techniques disponibles20 et font l’objet de contrôles stricts et réguliers[réf. nécessaire]. Elles doivent également garantir un niveau élevé de protection de leurs salariés. Cette protection passe par la formation aux risques liés au plomb et par l’utilisation systématique d’équipements de protection collective et individuelle. L’efficacité de ces mesures est régulièrement vérifiée par la mesure de la plombémie des salariés.

Un démantèlement réalisé dans de mauvaises conditions peut engendrer des décès et une pollution durable. C’est ce qu’a mis en évidence l’Organisation mondiale de la santé dans un quartier de Thiaroye-sur-mer (Sénégal) où une activité clandestine de recyclage s’était mise en place pour alimenter un marché parallèle de batteries21. Dans ce quartier, des analyses ont révélé des taux de plomb allant jusqu’à 1 000 µg/l de sang chez certaines personnes, alors que des concentrations supérieures à 100 µg/l peuvent altérer le développement neurologique chez l’enfant.

Notes et références

- Cet article est partiellement ou en totalité issu de l'article intitulé « Régénération batteries plomb/acide » (voir la liste des auteurs).

- (en) A study of lead acide battery efficiancy [archive] [PDF], sur osti.gov

- (en) Generic battery technology comparison [archive], sur madkatz.com (consulté le 6 juin 2013)

- La batterie, en tant qu’accumulateur, est le nerf vital de toute voiture [archive], 28 septembre 2012, sur agvs.ch

- Youssef Ait Yassine, Soukaina Saissi, Elhassan Zentalla et Abedellah Aguizir, « Mécanismes de durcissement structural des alliages plomb-cadmium-strontium-étain pour grilles de batterie », Metallurgical Research & Technology, vol. 114, no 3, , p. 313 (ISSN 2271-3646 et 2271-3654, DOI 10.1051/metal/2016071, lire en ligne [archive], consulté le )

- Rapport annuel du registre des piles et accumulateurs 2011 [archive], sur ademe.fr

- (en) Rajeev Ahuja, Andreas Blomqvist, Peter Larsson et Pekka Pyykkö, « Relativity and the lead-acid battery », Physical Review Letters, vol. 106, no 1, , p. 018301 (ISSN 0031-9007 et 1079-7114, DOI 10.1103/PhysRevLett.106.018301, lire en ligne [archive], consulté le )

- « Pourquoi ma voiture ne démarre pas ? Plusieurs raisons possibles : voici une liste des cas probables » [archive], sur www.varta-automotive.fr (consulté le )

- Tesla S autonomie maximum NEDC [archive], sur teslamotors.com (consulté en février 2015)

- Alves Benoît, 2 536,4 kilomètres avec un seul plein de diesel [archive], 14 juin 2012, sur larevueautomobile.com.

- Site du Pr Ernest Matagne [archive] « Copie archivée » (version du 6 août 2018 sur l'Internet Archive), 2004

- Plus d'informations sur la désulfatation par impulsions électriques ainsi que des instructions pour réaliser un dispositif de désulfatage [archive] [PDF], sur alton-moore.net

- (en) Do you want to extend the life of your lead-acid batteries? [archive] [PDF], Department of the Navy - Environmental Program, 6 août 2002

- « Batterie de voiture - 7 choses à savoir sur les conséquences du froid en hiver » [archive], sur batterie-au-top, (consulté le )

- « Bardhal 2001533 Graisse Cuivre: Amazon.fr: Auto et Moto » [archive], sur www.amazon.fr (consulté le )

- « Comment entretenir la batterie de sa voiture » [archive], sur Le blog DEKRA, (consulté le )

- « Batterie Plus - Régénérateurs de batteries » [archive], sur Battery Regeneration (consulté le )

- (en) Lead and Zinc Statistics [archive], sur ilzsg.org (consulté le 24 octobre 2012)

- Rapport annuel [archive], ADEME

- Décret no 2009-1139, transposant la directive européenne 2006/66/CE [archive], sur legifrance.gouv.fr (consulté le 24 octobre 2012)

- BREF Métaux non ferreux [archive] « Copie archivée » (version du 6 août 2018 sur l'Internet Archive) [PDF], sur eippcb.jrc.es

- Saturnisme au Sénégal [archive], 23 juin 2008, sur who.int (consulté le 23 octobre 2012)

Voir aussi

Articles connexes

Liens externes

- Les batteries Acide-Plomb [archive] - GuidEnR photovoltaïque

- L'accumulateur au plomb [archive] - Site des CM2 de l'école de Ceyreste, 2008 (expérience pour enfants en images)

- Batterie d'accumulateurs au plomb [archive] - Sitelec.org,

- Charge et décharge d'une batterie d'acumulateurs au plomb [archive] - Sitelec.org (animation) [flash]

Batterie d'accumulateurs

« batteries » redirige ici. Pour les autres significations, voir Batterie.

Une batterie d'accumulateurs, ou plus communément une batterie1, est un ensemble d'accumulateurs électriques reliés entre eux de façon à créer un générateur électrique de tension et de capacité désirée. Ces accumulateurs sont parfois appelés éléments de la batterie ou cellules2.

On appelle aussi batteries les accumulateurs rechargeables destinés aux appareils électriques et électroniques domestiques.

La batterie d'accumulateurs permet de stocker l'énergie électrique sous forme chimique et de la restituer sous forme de courant continu, de manière contrôlée.

Vocabulaire

En France, dans le langage commun, le mot « batterie » désigne souvent un ensemble d'accumulateurs électriques3 bien que ce ne soit que l'un des multiples sens de ce mot1.

L'expression anglaise battery pack se traduit en français littéralement par « ensemble d'accumulateurs » ou « batterie d'accumulateurs ». La traduction littérale « pack de batterie » ou encore « pack batterie » est un anglicisme et un pléonasme.

Types d'accumulateurs

Les batteries d'accumulateurs nécessaires aux voitures électriques mais également aux voitures hybrides ont suivi une évolution technologique continue et les progrès sont importants. Toutefois, aucune technologie n'est entièrement satisfaisante et chaque type d'accumulateur d'électricité est souvent réservé à un type d'usage. Certaines de ces batteries ont un usage commun avec d'autres secteurs comme l'éolien ou le solaire, dans lequel elles stockent l’énergie produite de façon intermittente et la distribuent en période de forte demande.

Les recherches et découvertes en cours sont très prometteuses, au point que certains fabricants de batteries promettaient une autonomie des voitures électriques de 800 km pour la décennie, grâce à la batterie lithium air4. Néanmoins, en 2016, peu de voitures électriques peuvent dépasser 400 km sans recharge en usage standard.

Configuration

Choix de configuration

Les accumulateurs sont souvent câblés en série afin d'obtenir la tension de batterie souhaitée.

Pour augmenter le courant disponible, il est également possible de recourir à un montage en parallèle des cellules.

Le propre de la batterie d'accumulateurs est donc d'augmenter la tension et/ou le courant disponible afin de correspondre aux caractéristiques d'une alimentation donnée.

La combinaison des deux techniques peut être faite en accouplant plusieurs éléments :

- en parallèle plusieurs blocs de cellules en série (technique déconseillée pour un assemblage dans un même pack)

- en série plusieurs blocs de cellules en parallèle (préférable)

Notation série et parallèle

Afin de simplifier les descriptions de montage des batteries d'accumulateurs, une notation usuelle est employée pour designer le couplage de[réf. souhaitée] :

- six cellules en série : notée « 6S »

- deux cellules en parallèle : notée « 2P »

- deux blocs en parallèle de six cellules en série : notée « 2P6S »

- etc.

Utilisations

Les batteries d'accumulateurs sont utilisées dans de nombreux domaines :

- les accessoires des véhicules routiers sont alimentés en électricité par des batteries d'accumulateurs (souvent de type plomb-acide) lorsque le moteur du véhicule n'est pas en marche. Le but premier de la batterie est de fournir l'énergie nécessaire au démarreur lors de la mise en route du moteur, l'alternateur étant la principale source d'énergie électrique du véhicule une fois le moteur en marche. La tension de cette batterie est couramment de 12 volts sur les automobilesa, 24 volts sur les camions et, peut-être, de 42 volts pour la prochaine génération de véhicules)b ;

- dans les alimentations sans interruption, elles stockent l'énergie permettant de suppléer pendant quelques minutes, à quelques heures, une coupure de courant du réseau électrique ;

- elles permettent le démarrage du groupe Diesel d'une alimentation de secours ;

- les batteries sont utilisées dans de nombreux appareils électroniques autonomes par exemple les téléphones mobiles, les baladeurs numériques, etc. ;

- pour la traction des véhicules électriques, des batteries souvent de technologies autres que le plomb, d'une tension supérieure sont utilisées, afin de limiter le poids à transporter et le courant électrique dans le câblagec ;

- les batteries solaires sont des batteries optimisées pour un fonctionnement avec des panneaux photovoltaïques5 ;

- dans son concept de troisième révolution industrielle, Jeremy Rifkin propose de maximiser l'utilisation des énergies renouvelables et d'en minimiser les coûts en utilisant les batteries de véhicules comme moyen de stockage itinérant d'électricité, provenant de source d'énergie intermittente6,7.

Géographie de la production

Selon Bloomberg New Energy Finance, la Chine dispose en 2019 d'une capacité de production de 217,2 GWh, devant les États-Unis (49,5 GWh) et la Corée (23,1 GWh). La France se situe à la huitième position (1,1 GWh) grâce aux usines de Saft et Forsee Power8.

Airbus européen de la batterie

En 2019, la Commission européenne a octroyé une subvention publique de 3,2 milliards d'euros en soutien à la création d'un projet européen d'entreprise de batteries. L'objectif est de créer un « Airbus des batteries » tout en se focalisant sur le développement de batterie Li-ion avec une durée de vie augmentée et un impact environnemental atténué9.

Charge des batteries

Indicateurs de charge

La mise en charge des batteries est une opération primordiale pour que les batteries conservent leurs caractéristiques initiales10. On peut évaluer dans certains cas le niveau de charge d'une batterie en mesurant sa tension à vide (sans charge).

Dans le cas de techniques plus récentes, comme le NiMh ou le Lithium, des méthodes plus élaborées sont nécessaires pour vérifier le niveau de charge, ce qui nécessite l'utilisation de chargeurs adaptés. Pour ces techniques, les chargeurs évaluent le taux de charge en surveillant l'évolution de la tension de charge et en prenant en compte le courant de charge et le temps, ( d v d t ou d v 2 d t 2 ).

Pour une batterie au plomb de tension nominale 12 V :

- une batterie bien chargée a une tension supérieure à 12,6 V ;

- une batterie sous 12,4 V peut être mise en charge ;

- une batterie à 11,7 V est totalement déchargée ou en mauvais état.

Pour une batterie lithium-polymère, chaque cellule a une tension nominale de 3,7 V :

- une cellule bien chargée a une tension supérieure à 4,1 V ;

- une cellule à 3 V doit être rechargée ;

- une cellule sous 2,7 V est totalement déchargée ou en mauvais état et n'est souvent plus rechargeable.

Quand une batterie lithium-polymère est composée de plusieurs cellules (cas fréquent), et il est recommandé de ne pas avoir un écart de tension entre les cellules qui dépasse 0,5 V.

Temps de charge, rendement et capacité

- La durée de charge peut être approximativement calculée en fonction du courant de charge et de la capacité de la batterie : pour une batterie neuve totalement déchargée : capacité (en A.h) = courant de charge (en A) x temps de charge (en h).

- Le rendement de charge (énergie stockée / énergie injectée pour la charge de la batterie) est inférieur à 1, en particulier en raison de la résistance interne à la batterie ; ce rendement dépend de l'intensité de courant utilisée pour la charge, il décroît quand l'intensité croît.

- La capacité doit être divisée par les facteurs de dépréciations en température (DT) et en charge/décharge (Dch).

Par exemple, DT = 0,01053 T + 0,73671 pour des batteries plombs. (DT > 1 si T > 25 °C ; DT < 1 si T < 25 °C). De même, Dch = 20/30 par exemple si le courant nominal de charge est de 20 A alors que le courant de décharge maximum est de 30 A (cas des charges rapides).

Régénération

Les batteries plomb ouvert (chariots élévateurs, nacelles, etc.) ont une durée de vie limitée à environ 1 500 cycles11. Lors du stockage et de la restitution de l'énergie au cours de cycles d'utilisation normaux, des cristaux de sulfate s'accumulent graduellement sur les électrodes, empêchant la batterie de fournir efficacement du courant. Les cristaux « étouffent » en fait la batterie. Même une charge de désulfatation n'empêche pas toujours que l'on doive remplacer la batterie après quelques années.

La sulfatation est une des causes de vieillissement d'une batterie au plomb qui est restée déchargée pendant un certain temps avant la recharge, mais il y a aussi un autre facteur de vieillissement qui est la transformation au cours des cycles de charge/décharge de la matière active de l'électrode positive. Celle-ci est constituée de dioxyde de plomb PbO2 qui cristallise sous deux formes différentes (α-PbO2 et β-PbO2) dont une forme est constituée de petits cristaux, elle se transforme au cours des cycles en l'autre forme dont les cristaux sont plus gros, ce qui génère un gonflement de l'électrode qui se désagrège.

Impact carbone

L’Institut suédois de recherche environnementale (IVL) publie en 2017 un rapport sur l'impact environnemental des batteries : elle estime que leur production engendre de 150 à 200 kg de CO2 par kilowatt-heure de capacitéd ; une batterie de 30 kWh engendrerait donc entre 4,5 et 6 tonnes de CO2 tandis qu’une batterie de 100 kWh comme celle qui équipe la Tesla Model S P100D correspondrait à la production de plus de 17 tonnes de CO2. L'IVL souligne cependant la forte disparité des mix énergétiques selon les pays : 162 kWh d’électricité étant nécessaires par kWh de batterie fabriquée, celle-ci peut représenter jusqu'à 70 % du CO2 émis lors de la production ; avec un mix électrique entièrement décarboné comme en Suède, cet impact carbone serait réduit de 60 %. Malgré cela, la recherche d'une autonomie maximale avec des batteries de grande capacité contribuerait significativement au réchauffement climatique12,13.

Recyclage

Batteries au plomb

Les batteries au plomb peuvent être recyclées : la plupart de leurs composants peuvent être réutilisés en fin de vie, par exemple le plastique, l'acide et les plaques de plomb. Au sein de l'usine de recyclage, le plastique du boîtier sera ainsi séparé du plomb des plaques et de l'acide de l'électrolyte. Ensuite, le plomb est fondu dans un four et réutilisé pour fabriquer de nouvelles plaques.

Le plastique de son côté est également fondu et sert à confectionner de nouveaux boîtiers. Enfin, l’acide sulfurique est contrôlé, car il causerait de graves dommages s’il se retrouvait dans l’atmosphère. Il va servir lui aussi ultérieurement lors de la fabrication de batteries neuves.

Ainsi, tout est recyclé et les pertes dans l’environnement sont très faibles, à condition qu'elles soient déposées dans des endroits prévus à cet effet : les mairies, décharges, magasins spécialisés dans l'automobile ou le matériel industriel, ou certains ferrailleurs (contre rémunération) peuvent s'en charger. Au Québec, les écocentres (centres municipaux de recyclage) offrent généralement ce service gratuitement14.

Batteries lithium-ion

Pour les batteries lithium-ion, en 2019 certaines entreprises comme la SNAM sont capables de recycler « plus de 70 % » des batteries. Les 20 % à 30 % restants « sont détruits, brûlés et à la fin il reste 2 % qui sont enfouis »15.

Standardisation

Certaines parties prenantes chinoises souhaitent standardiser les batteries dans le but d'en faciliter l'échange standard16.

Notes et références

Notes

- Six volts sur d'anciens modèles de véhicules encore en circulation.

- Ce qui permettrait d'augmenter la puissance des accessoires ou de réduire la taille des faisceaux de câbles.

- Cela permettrait de réduire la section des fils des faisceaux électriques, donc encore le poids.

- La quantité d'électricité contenue dans une batterie se mesure en kilowatt-heure (kWh).

Références

- Définitions lexicographiques [archive] et étymologiques [archive] de « Batterie » (sens 2 − P. anal) dans le Trésor de la langue française informatisé, sur le site du Centre national de ressources textuelles et lexicales

- Cyril Valent, À quoi correspond le nombre de cellules d'une batterie ? [archive], sur le site 01net.com du 30 novembre 1999.

- batterie [archive] Sur le site larousse.fr

- « IBM : objectif 800 km pour une batterie Lithium-Air » [archive], sur enerzine.com, .

- Batterie solaire [archive], sur surtec.fr.

- Hermans, Y., Le Cun, B., & Bui, A. (2011). Modèle d'optimisation basé sur le Vehicle-to-grid pour limiter l'impact des pics de consommation électrique sur la production [archive].

- Dargahi, A., Wurtz, F., Ploix, S., Gaaloul, S., Le, X. H. B., Delinchant, B., ... & Tollenaere, M. (2012). Exploitation de la capacité de stockage de véhicule électrique dans la gestion optimale du flux énergétique de bâtiments: Contribution à la convergence transport/habitation [archive].

- Le « virage vert », le prochain défi des industriels français [archive], Les Échos, 20 juin 2019.

- « L'Europe lance un deuxième Airbus des batteries électriques avec Tesla et BMW » [archive], sur Les Echos, (consulté le )

- Charge des batteries d'accumulateur au plomb : Institut national de recherche et de sécurité (ED 6120), Institut national de recherche et de sécurité, , 14 p. (lire en ligne [archive] [PDF]).

- (en) Paul Ruetschi, « Aging mechanisms and service life of lead–acid batteries », Journal of Power Sources, eighth Ulmer Electrochemische Tage, vol. 127, no 1, , p. 33–44 (ISSN 0378-7753, DOI 10.1016/j.jpowsour.2003.09.052, lire en ligne [archive], consulté le )

- Voiture électrique : l’impact carbone des batteries au cœur d’une étude suédoise [archive], automobile-propre.com, 7 août 2019.

- (en) Lisbeth Dahllöf et Mia Romare, « The Life Cycle Energy Consumption and Greenhouse Gas Emissions from Lithium-Ion Batteries » [archive], sur Institut suédois de recherche environnementale, .

- Page d’accueil de recyc-quebec [archive], recyc-quebec.gouv.qc.ca (consulté le 7 mai 2017).

- Vincent Verier, Véhicules électriques : 700 000 tonnes de batteries à recycler en 2035 [archive], Le Parisien, 12 août 2019.

- « Le constructeur chinois de véhicules électriques Nio prévoit d'arriver en Europe en 2021 » [archive], sur electroniques.biz (consulté le ).

Voir aussi

Articles connexes

- Portail de l’électricité et de l’électronique

- Portail de la chimie

- Portail de l’énergie

- Portail de l’automobile

- Portail de la moto

Accumulateur lithium-ion

Une batterie lithium-ion, ou accumulateur lithium-ion, est un type d'accumulateur lithium.

Ses principaux avantages sont une énergie massique élevée (deux à cinq fois plus que le nickel-hydrure métallique par exemple) ainsi que l'absence d'effet mémoire. Enfin, l'auto-décharge est relativement faible par rapport à d'autres accumulateurs. Cependant, le coût reste important et a longtemps cantonné le lithium aux systèmes de petite taille1.

Historique

Commercialisée pour la première fois par Sony Energitech en 1991, la batterie lithium-ion occupe aujourd'hui une place prédominante sur le marché de l'électronique portable2.

Le prix Nobel de chimie 2019 a été attribué aux innovateurs de la batterie lithium-ion : l’Anglais Stanley Whittingham, l’Américain John B. Goodenough et le Japonais Akira Yoshino. Stanley Whittingham est à l’origine de la toute première batterie li-ion, conçue dans les années 1970 avec le soutien financier du groupe pétrolier Exxon, inquiété par la crise pétrolière, qui finit par interrompre ses subventions au sortir de cette crise. John Goodenough modifie le prototype de Stanley Whittingham en remplaçant les électrodes en sulfure de tantale par de l’oxyde de cobalt, rendant la batterie au lithium plus efficace et permettant d'envisager une commercialisation. En 1986, le Japonais Akira Yoshino la perfectionne en abandonnant le lithium pur dans l’anode, le mélangeant avec du coke de pétrole, ce qui permet à la fois d’alléger la batterie, de gagner en stabilité et en longévité3.

Principe de fonctionnement

Aspect microscopique

La batterie lithium-ion est basée sur l'échange réversible de l'ion lithium entre une électrode positive, le plus souvent un oxyde de métal de transition lithié (dioxyde de cobalt ou manganèse) et une électrode négative en graphite (sphère MCMB)4. L'emploi d'un électrolyte aprotique (un sel LiPF6 dissous dans un mélange de carbonate d'éthylène, de carbonate de propylène ou de tétrahydrofurane) est obligatoire pour éviter de dégrader les électrodes très réactives.

La tension nominale d’un élément Li-ion est de 3,6 ou 3,7 V selon la technologie.

Cette équivalence : 1 élément Li-ion = 3 éléments Ni-MH est intéressante car elle permet parfois une substitution (du Li-ion par du Ni-MH uniquement, l'inverse pouvant s'avérer catastrophique). Le Ni-MH est d'une utilisation plus sûre, notamment lors de la charge.

Les problèmes de sécurité imposent d'intégrer un système électronique de protection embarqué (BMS), qui empêche une charge ou décharge trop profonde et permet l'équilibrage des tensions entre éléments dans les batteries constituées de plusieurs éléments en série ; à défaut, le danger peut aller jusqu'à l'explosion de la batterie. Les courants de charge et de décharge admissibles sont aussi plus faibles qu'avec d'autres technologies.

Cependant, certains accumulateurs Li-ion industriels de grande puissance (plusieurs centaines de watts par élément) durent jusqu'à quinze ans, grâce à une chimie améliorée et une gestion électronique optimisée. Ils sont utilisés en aéronautique, dans les véhicules hybrides et électriques, les systèmes de secours, les navires… EDF Énergies nouvelles a mis en service un ensemble de batterie Li-Ion de 20 MWh à McHenry (Illinois), destiné à réguler le réseau haute tension pour le compte de l'opérateur PJM Interconnection (en)5. Les sondes spatiales Galileo par exemple sont équipées de batteries Li-ion prévues pour douze ans6. L'utilisation de la technique Li-ion à ces échelles de puissance n'en était qu'à ses débuts dans les années 2000.

Aspect microscopique : électrochimie

Les réactions électrochimiques permettant le fonctionnement d'un accumulateur forcent le déplacement d'ions lithium d'une électrode vers l'autre. En phase de décharge, l'ion Li+ est libéré par une matrice de graphite pour laquelle il a peu d'affinité et se déplace vers un oxyde de cobalt avec lequel il a une grande affinité. Lors de la charge, l'ion Li+ est relâché par l'oxyde de cobalt et va s'insérer dans la phase graphitiquea.

Lors de la décharge de l'accumulateur, cela se traduit par les équations chimiques suivantes :

À l'électrode (+) :

À l'électrode (-) :

Lors de la charge, les équations sont à considérer dans l'autre sens. Le processus de décharge est limité par la sursaturation de l'oxyde de cobalt et la production d'oxyde de lithium Li2O qui n'est plus susceptible de restituer l'ion Li+.

Une surcharge de 5,2 V conduit à la synthèse d'oxyde de cobalt(IV) CoO2.

Au sein de l'accumulateur lithium-ion, les ions Li+ font donc la navette entre les deux électrodes à chaque cycle de charge/décharge mais la réversibilité n'est possible que pour x < 0,5.

La capacité d'un tel accumulateur est égale à la charge globale des ions transportés multipliée par la tension d'utilisation. Chaque gramme d'ions lithium déplacé d'une électrode vers l'autre transporte une charge égale à la constante de Faraday/6,941 soit 13 901 C. Pour une tension de 3 V, cela correspond à 41,7 kJ/g de lithium donneur d’électron, soit 11,6 kWh/kg. Le lithium seul ne serait toutefois pas capable de générer la décharge électrique, le système fonctionnant seulement en présence d'un anion (CoO2- dans l'application industrielle). Si on considère que la masse de l'anion Oxyde de Cobalt est 13 fois la masse du cation, un accumulateur en LiCoO2 fonctionnel pourrait théoriquement accumuler 0,83 kWh/kg d’énergie électrique, sans considérer la masse des autres composantes nécessaires à son fonctionnement qui réduit la capacité énergétique de l'accumulateur.

Avantages et inconvénients de l'accumulateur lithium-ion

Avantages

- Ils possèdent une haute densité d'énergie, grâce aux propriétés physiques du lithium (densité massique d'énergie de 100 à 265 Wh/kg ou 0,36 à 0,95 MJ/kg, densité d'énergie de 250 à 620 Wh/L, ou 900 à 1 900 J/cm3, puissance massique 300 à 1 500 W/kg et 285 Wh/L). Ces accumulateurs sont donc très utilisés dans le domaine des systèmes embarqués.

- Ils ne présentent aucun effet mémoire contrairement aux accumulateurs à base de nickel.

- Ils ont une faible auto-décharge.

- Ils ne nécessitent pas de maintenance.

- Ils peuvent permettre une meilleure sécurité que les batteries purement lithium, mais ils nécessitent toujours un circuit de protection et de gestion de la charge et de la décharge.

Inconvénients

- La nature des cycles de décharge : ces batteries préservent mieux leur capacité lorsqu'elles sont rechargées à partir d'un état de décharge partielle que lorsqu'elles subissent des cycles complets de décharge/recharge7.

- La décharge profonde (< 2,5 V par élément ou < 5 % de la capacité totale) est destructrice et peut altérer irrémédiablement l'endurance de ces batteries. Elles doivent donc être chargées en respectant des paramètres très précis et ne jamais être déchargées en dessous de 2,5 V par élément.

- Les éléments lithium-ion sont passivés par construction (par exemple par dépôt d'un mince film de chlorure de lithium sur l'anode) afin de les protéger contre l'auto-décharge pendant le stockage et contre la corrosion. Cependant, cette passivation peut avoir des inconvénients car, en augmentant la résistance interne de l'élément, elle génère une chute de tension lors de l'utilisation (au début de l'application de la charge). Ceci est d'autant plus sensible que le courant demandé par l'utilisation est élevé, ce qui peut conduire à l'intervention du circuit de protection qui coupe alors le circuit si la tension par élément descend en dessous de 2,5 V. Cette résistance de la couche de passivation augmente avec la durée et la température de stockage (les températures élevées augmentent la passivation). D'autre part, cet effet est accentué si la température de décharge est basse et augmente avec les cycles d'utilisation. Mais, l'amplitude du phénomène est aussi fonction de la conception chimique qui n'est pas la même selon les fabricants8.

- Les courants de charge et de décharge admissibles sont plus faibles qu'avec d'autres techniques.

- Il peut se produire un court-circuit entre les deux électrodes par croissance dendritique de lithium.

- L'utilisation d'un électrolyte liquide présente des dangers si une fuite se produit et que celui-ci entre en contact avec de l'air ou de l'eau (transformation en liquide corrosif : l'hydroxyde de lithium). Cette technique mal utilisée présente des dangers potentiels : elles peuvent se dégrader en chauffant au-delà de 80 °C en une réaction brutale et dangereuse. Il faut toujours manipuler les accumulateurs lithium-ion avec une extrême précaution, ces batteries peuvent être explosives.

- Comme avec tout accumulateur d'électricité ne jamais mettre en court-circuit l'accumulateur, inverser les polarités, surcharger ni percer le boîtier.

- Pour éviter tout problème, ces batteries doivent toujours être équipées d'un circuit de protection, d'un circuit de régulation (en anglais le BMS de Battery Management System signifiant « gestion de la batterie »), d'un fusible thermique et d'une soupape de sécurité.

- Selon une analyse du cycle de vie de 2013 ayant notamment porté sur leur recyclabilité, des tests standardisés de lixiviation ont montré qu'au regard de la règlementation fédérale américaine, ces batteries Li-ion doivent être classées dangereuses pour la santé et l'environnement (cf. teneur moyenne en plomb de 6,29 mg/L), mais qu'au regard d'autres normes (ex. : règlementation californienne), toutes les batteries Li-ion testées étaient à classer dangereuses pour leur teneur excessive en cobalt (163 544 mg/kg en moyenne), en cuivre (98 694 mg/kg en moyenne) et en nickel (9 525 mg/kg en moyenne) ; et pour certaines d'entre elles, les quantités de chrome, de plomb et de thallium lixiviées dépassaient également les limites règlementaires californiennes9.

Risques liés à la surchauffe d'élément

Plusieurs constructeurs comme Nokia et Fujitsu-Siemens ont lancé un programme d'échange de batteries à la suite de problèmes de surchauffe sur certaines batteries qu'ils avaient vendues10,11,12.

En 2016, le constructeur de produits mobile Samsung a dû retirer son Galaxy Note 7 à la suite de plusieurs cas d'incendies et d'explosions13.

Charge et décharge

La charge se passe généralement en deux phases, une première phase à courant limité de l'ordre de C/2 à 1 C (C étant la capacité de l'accumulateur). Cette phase permet une charge rapide jusqu'à environ 80 %, puis une deuxième phase à tension constante et courant décroissant pour se rapprocher des 100 % de charge en environ deux heures de plus. La charge est terminée lorsque le courant de charge chute en dessous d'une valeur appelée courant de fin de charge.

La tension de fin de charge des accumulateurs Li-ion peut être de 4,1 à 4,2 V suivant la spécification du fabricant de l'accumulateur. La tolérance couramment admise est de ± 0,05 V par élément, ils sont très sensibles à la surcharge et demandent une protection lorsqu'ils sont connectés en série. Les chargeurs doivent être de bonne qualité pour respecter cette tolérance. Il importe de toujours respecter la feuille de données fournie par le fabricant, qui fait état des conditions de charge de l'accumulateur (tolérance, courant de charge, courant de fin de charge, etc.). Toutefois, certains éléments destinés au grand public possèdent une électronique interne qui les protège des mauvaises manipulations (surcharge, décharge profonde). En effet, la décharge doit être limitée à une tension de 3 V par élément, une tension de décharge inférieure à 2,5 V peut conduire à une destruction de l'élément.

Les accumulateurs Li-ion ne doivent pas être confondus avec les piles au Lithium qui ne sont pas rechargeables. La confusion est entretenue par le terme anglais Battery qui désigne aussi bien une pile électriqueb (primary battery ou primary cell en anglais14,15) qu'un accumulateur (secondary battery ou secondary cell en anglais14,16), alors qu'en français le terme batterie est utilisé pour désigner généralement une « batterie d'accumulateurs électriques ».

Le taux d'auto-décharge des batteries lithium-ion est faible : moins de 10 %/an17, contrairement à certains types de batteries qui se déchargent même à l'arrêt : c'est le cas de la batterie lithium/métal/polymère (LMP) de Bolloré, qui a été un fiasco car elle doit être maintenue à une température de 60 °C, ce qui impose de la recharger en permanence lorsqu’elle n’est pas en circulation, sans quoi elle se décharge18.

La perte de capacité des batteries est très variable selon les modèles, le climat et le mode de recharge. En moyenne, selon une étude menée en 2019 sur 6 300 véhicules électriques, cette perte est de 2,3 % par an. Les charges rapides accélèrent fortement cette perte : sans charge rapide, une batterie perd moins de 2 % en cinq ans, contre plus de 10 % avec des charges rapides régulières19.

Amélioration de la durée de vie, conditions requises

Si l'on respecte rigoureusement les conditions de charge et décharge, ces accumulateurs peuvent durer 5 à 6 ans pour des produits « grand-public » (vélos électriques, smartphones, appareils photos) et plus d'une dizaine d'années pour des produits industriels.

- Respecter les particularités électriques

- La tension de fin de charge à ne « jamais » dépasser est de 4,1 à 4,2 V par élément.

- La tension de décharge ne devrait jamais descendre en dessous de 2,5 V.

Avec un chargeur adapté de qualité et un système de gestion de batterie (BMS), ces impératifs sont normalement respectés.

- Respecter quelques consignes d'utilisation20

Éviter l'échauffement de l'accumulateur :

- contenant noir, exposé au soleil ;

- ne pas recharger immédiatement après une utilisation intensive ;

- ne pas utiliser immédiatement après une recharge ;

- éviter les décharges importantes (exemple : monter une côte à vélo électrique sans pédaler)21 ;

- stockage22.

Les accumulateurs s'usent même sans servir (à l'achat, vérifier la date de fabrication).

- Stocker si possible dans un endroit frais (le froid ralentit les réactions chimiques)23.

- Si le stockage doit être long (plusieurs semaines ou mois), il est préférable de ne pas charger complètement l'accumulateur (passivation des électrodes) mais le laisser à mi-charge ET il faudra faire des recharges partielles tous les mois pour réactiver l'électrolyte et les électrodes et compenser l'auto-décharge (5 à 10 % par mois).

En respectant ces conditions, l'accumulateur pourra continuer à fonctionner, tout en sachant néanmoins que sa capacité (en Ah) diminuera d'année en année.

La fin de vie intervient quand, lors de la décharge, le BMS détecte une tension inférieure au seuil de coupure, même sur un seul élément, et coupe l'alimentation. Il peut rester 10 à 20 % de capacité dans l’accumulateur, mais on ne peut plus l'utiliser. La fin de vie peut aussi advenir parce qu'on a épuisé le nombre de cycles charge-décharge du produit, mais cela devient rare, le nombre de cycles possibles ayant augmenté (environ de 500 à 1 000).

Un appareil équipé d'une batterie au lithium-ion fournit moins d'énergie lorsque les températures sont négatives. Il est conseillé de garder son smartphone, sa tablette ou tout autre appareil électronique équipé d'une batterie au lithium-ion dans un endroit à la température comprise entre 0 °C et 35 °C, avec une zone de confort entre 16 °C et 22 °C. Lorsque les températures chutent, les réactions chimiques qui produisent de l'énergie sont moins actives. De ce fait, l'énergie fournie est moindre. Les performances de la batterie reviennent toutefois à la normale, lorsque les températures remontent24.

Production

En 2013, les industriels japonais représentaient 70 % du marché mondial des batteries destinées au marché automobile ; leur part de marché est tombée à 41 % en 2016, alors que celle de la Chine est passée de 3 à 26 %25.

En 2020, près de 140 GWh de batteries ont été affectés à la fabrication de véhicules électriques et hybrides. Les six principaux fabricants de ces batteries totalisent environ 90 % du marché ; trois sont coréens : LG Energy Solutions, en tête avec une capacité de 40 GWh, Samsung SDI et SK Innovation ; deux sont chinois : CATL, au 2e rang mondial avec une capacité de 30 GWh, et BYD ; un est japonais : Panasonic, leader sur le marché américain grâce à son partenariat avec Tesla26. Pour l'approvisionnement du marché européen, la tendance est à la fabrication des cellules en Europe par des fabricants asiatiques : LG Chem en Pologne pour les batteries de la Renault ZOE II, Nissan AESC (coentreprise entre Nissan et NEC) au Royaume-Uni pour celles de la Nissan LEAF II, Samsung SDI en Hongrie pour celles de la BMW i3, LG Chem en Allemagne pour la Volkswagen ID327.

En 2021, CATL a une part de marché de 32 %, suivi par LG Energy Solution (21 %) et Panasonic. En janvier 2022, LG Energy Solution (LGES) lève l'équivalent de 10,6 milliards de dollars à la Bourse de Séoul pour financer le développement d'usines à l'étranger (États-Unis et Pologne). LGES fournit déjà des batteries à Tesla, Hyundai, Volkswagen et General Motors et vient de signer un accord avec Stellantis28. Le marché des batteries pour voitures électriques et hybrides a progressé de 113 % en 2021. Les trois principaux fabricants alimentent 67 % du marché mondial : CATL (31 %), qui progresse de 204 %, LGES (22 %), en hausse de 72 %, et Panasonic (14 %), en progression de 39 %. Leur principal client est Tesla (23 %). CATL alimente surtout la Chine, LGES l'Europe et Panasonic l'Amérique29.

Asie

Le groupe japonais Panasonic reste au 1er rang mondial des fabricants de cellules pour batteries au premier quadrimestre 2018 avec une production de 3 330 MWh, en progression de 21,5 % par rapport à 2017, mais sa part de marché recule de 31,4 % à 21,1 % ; au 2e rang, le chinois CATL a produit 2 274 MWh, en progression de 261 % (14,4 % du marché), et au 3e rang, le chinois BYD 1 735 MWh (+180,6 % ; 11 % du marché) ; au 4e rang, le coréen LG Chem, avec 1 670 MWh (+39 %) recule de 13,8 % à 10,6 % du marché et au 5e rang, le coréen Samsung SDI 879 MWh (+47 %) recule de 6,8 % à 5,6 % du marché. Au total, ces cinq producteurs représentent 64 % du marché mondial30.

Une alliance financée par le gouvernement japonais a été créée en mai 2018 pour accélérer le développement des batteries solides ; elle comprend des constructeurs (Toyota, Nissan et Honda), des fabricants de batteries (Panasonic et GS Yuasa) et le Libtec, organisme de recherche nippon sur les batteries lithium-ion. L'objectif est de doubler l’autonomie des voitures électriques pour passer à 800 kilomètres d’ici 2030, avec un premier objectif fixé à 550 kilomètres à l’horizon 2025.

En , le gouvernement chinois a supprimé toute subvention pour les batteries qui n'assurent pas une autonomie d'au moins 150 km ; cette nouvelle politique va déclencher une consolidation à grande échelle dans l'industrie des batteries automobiles en Asie, où sévit une centaine d'acteurs. Les producteurs japonais et sud-coréens ont eux aussi programmé une montée en puissance rapide. Entre 2017 et 2020, Panasonic, qui travaille quasi exclusivement pour Tesla, va plus que doubler ses volumes de production avec l'inauguration de sa Gigafactory au Nevada au début des années 2020. CATL va quintupler ses capacités de production d'ici à 2020 grâce à une usine chinoise géante. Le nouveau site de LG Chem à Wroclaw en Pologne va approvisionner Renault, Audi ou Volvo. Samsung SDI a transformé une ancienne usine d'écrans plasma à Goed en Hongrie en un centre de production de batteries lithium-ion afin de livrer Volkswagen et BMW ; ce dernier a cependant signé un contrat avec CATL31.

La société chinoise Contemporary Amperex Technology Limited (CATL) annonce en une batterie lithium-ion, pour voitures électriques, capable de durer 16 ans et une distance de 2 millions de kilomètres, deux fois plus que les garanties actuelles, limitées à huit ans en moyenne, et 1 million de kilomètres au maximum chez Lexus. En revanche, le prix de ces batteries serait 10 % plus élevé que celles actuelles. Tesla annonce 1,6 million de kilomètres pour ses batteries, moins chères à produire, et General Motors a présenté ses batteries Ultium, ayant une durée de vie annoncée supérieure à 1 million de kilomètres32.

En 2020, l'Inde envisage un plan analogue à l'« Airbus des batteries » afin de s’affranchir de sa dépendance à la Chine pour ses cellules de batteries lithium-ion. Le gouvernement estimerait qu’il y aurait sur son territoire le potentiel suffisant pour créer au moins 5 Gigafactories de type Tesla pour une capacité totale de 50 GWh33.

États-Unis

Tesla a construit sa Gigafactory 1 au Nevada avec une capacité de 35 GWh/an et prévoit des Gigafactory 2 et suivantes à Buffalo dans l'État de New York, au Japon et en Chine. Tesla a sécurisé en ses approvisionnements en lithium pour trois ans grâce à un contrat avec la compagnie australienne Kidman Resources34.

General Motors construit trois « Gigafactories » de batteries : la première doit ouvrir en 2022 à Lordstown (Ohio) avec une capacité de 30 GWh/an, la seconde (40 GWh/an) en 2023 à Spring Hill (Tennessee), et la troisième (50 GWh/an) en 2024 à Lansing (Michigan). Leur production de 120 GWh/an au total permettra à General Motors de produire 1 million de voitures électriques par an à l’horizon 2025. Un quatrième site devrait être annoncé prochainement. Ces usines, implantées à proximité de sites d’assemblage de véhicules GM, appartiennent à Ultium Cells, une coentreprise rassemblant GM et le groupe coréen LG Chem35.

Stellantis et Samsung SDI annoncent en mai 2022 une coentreprise pour la construction d'une usine de batteries dans la ville de Kokomo (Indiana), qui produira des modules de batterie à partir de 2025 pour les différents modèles du groupe en Amérique du Nord, avec une capacité de production initiale de 23 GWh/an, avec une possibilité d'aller jusqu'à 33 GWh/an36.

Europe

Le projet Northvolt, soutenu par la Commission européenne via un prêt de la Banque européenne d'investissement (BEI) de 52,5 millions d’euros, a été initié par deux anciens de chez Tesla ; il rassemble Scania, Siemens et ABB pour construire en Suède une usine de batteries qui devrait entrer en service en 2020 avec un objectif de production de 8 GWh/an de cellules, puis 32 GWh/an d’ici 202337. La construction de l'usine a commencé le à Skellefteå, en Suède ; le consortium Northvolt a reçu l'adhésion du fabricant danois d'éoliennes Vestas30. Les deux fondateurs, Peter Carlsson, ancien responsable production de la Model S, et Paulo Cerruti, ont choisi la Suède parce qu'on y dispose d'une énergie pas chère et à 100 % hydraulique, ce qui permet de minimiser les émissions de CO2 ; ils espèrent aussi pouvoir s'approvisionner en nickel, cobalt, lithium et graphite en Scandinavie. Afin d'être compétitifs avec les géants asiatiques, ils comptent réduire leurs coûts par une intégration verticale très forte et automatiser les process38.

Soutenue par la Commission européenne et sa banque d’investissement, l’European Battery Alliance (EBA) veut promouvoir un « Airbus des batteries » ; elle estime qu’il faudrait « au moins 10 à 20 gigafactories » pour satisfaire la demande de l’Union européenne en batteries. Dès 2025, le continent pourrait capter un marché de 250 milliards d’euros, alors qu'en 2018 les constructeurs asiatiques monopolisent ce marché. Après avoir soutenu le projet Northvolt, ils poussent les projets du français Saft, récemment racheté par Total et du consortium allemand Terra-E39.

Les entreprises coréennes LG Chem et Samsung SDI exploitent déjà (en 2018) des usines de cellules pour batteries en Europe, respectivement en Pologne et en Hongrie, et le fabricant chinois de batteries CATL (Contemporary Amperex Technology), qui a signé des contrats de fourniture avec BMW, Volkswagen, Daimler et l’alliance Nissan-Renault, envisage la construction d’une usine en Europe40. CATL a décidé en de construire cette usine à Erfurt en Allemagne ; elle aura une capacité de 14 GWh/an41.

Le , Peter Altmeier, ministre de l'Économie et de l'Énergie allemand, annonce la mobilisation d'un milliard d'euros d'ici à 2021 pour faciliter le lancement d'une production de cellules lithium-ion en Allemagne, afin que l'Allemagne et l'Europe puissent satisfaire 30 % de la demande mondiale d'ici à 203042.

La Commission européenne donne le son accord « de principe » au versement par Paris et Bruxelles de subventions aux projets d'« Alliance européenne des batteries », sans que celles-ci soient jugées comme des aides d'état illégales. Le montant des subventions autorisées sera cependant limité à 1,2 milliard d'euros, soit moins que le 1,7 milliard promis par la France et l'Allemagne. En ajoutant les fonds privés, les investissements dans cette initiative pourraient représenter jusqu'à 5 à 6 milliards d'euros. Peter Altmaier, ministre allemand de l'Économie, annonce avoir reçu plus de trente-cinq marques d'intérêt43.

La Roumanie annonce en la réouverture de plusieurs mines pour contribuer au projet d’Alliance européenne des batteries. Il s'agit de mines de cobalt, utilisé pour la fabrication des cathodes dans les cellules des accumulateurs lithium-ion, et de graphite, principal constituant des anodes44.

La Commission européenne attribue, le , le label « projet européen d'intérêt commun » (IPCEI) au projet d'« Airbus des batteries » lancé par la France et rejoint par six autres États membres de l'UE (Allemagne, Belgique, Pologne, Italie, Suède, Finlande) ; ce label autorise les aides d'État. Le projet réunit dix-sept entreprises, dont PSA, Saft, BASF, BMW, Varta, Eneris, Solvay et Umicore. Le total des aides d'État promises devrait atteindre 3,2 milliards d'euros, qui s'ajouteront aux 5 milliards d'investissement prévus par les entreprises45.

La coentreprise Volkswagen-Northvolt annonce en mai 2020 la construction d'une première usine de batteries sur le site Volkswagen de Salzgitter en Allemagne. Elle produira 16 GWh d’accumulateurs chaque année dès 2024, soit environ le dixième de la demande européenne, estimée à 150 GWh par an en 202546.

En novembre 2020, le fabricant chinois de batteries SVolt annonce la construction d'une usine de batteries pour voitures électriques en Allemagne, dans la région de Sarrelouis ; sa capacité de production de 24 GWh permettra d'équiper entre 300 000 et 500 000 voitures par an ; elle devrait démarrer à la fin de 202347.

En mars 2021, Volkswagen annonce son objectif de produire 240 GWh de batteries en 2030 dans six usines, contre 30 GWh en 2023 lors du démarrage des deux premières usines : l’usine suédoise de Skellefteå sera la première à atteindre 40 GWh en 2023, puis celle de Salzgitter en 2025. Un modèle unique de batterie sera utilisé sur 80 % de la gamme, ce qui devrait permettre une réduction du prix des voitures de 30 % en milieu de gamme et de 50 % sur le segment d’entrée de gamme48,49.

Les projets d'usines géantes de batteries se multiplient en Europe : avant même les annonces de Volkswagen, les experts de l'ONG Transport & Environnement avaient recensé 22 projets, dont 8 en Allemagne, représentant 460 GWh de capacité en 2025 et 730 GWh en 203050.

Le 29 décembre 2021, la première usine de Northvolt démarre sa production de batteries, les premières à avoir été entièrement conçues, développées et assemblées par une entreprise créée en Europe51.

Au Royaume-Uni, le projet d'usine de batteries de Britishvolt dans la région du Northumberland, annoncé en 2000, a sécurisé son investissement de 1,7 milliard £ (2 milliards €). Ses 30 GWh de capacité devraient représenter un tiers de besoin en batteries de l’industrie automobile britannique en 2030. Son démarrage est prévu pour 202452.

ACC, la coentreprise fondée en août 2020 par PSA et TotalEnergies, rejoints en septembre 2021 par Mercedes-Benz, annonce le 22 mars 2022 un rehaussement majeur de son objectif 2030 de capacité de production de batteries à 120 GWh au lieu de 48 GWh initialement prévus. Un troisième site de production est choisi : Termoli en Italie. Les deux autres sites choisis antérieurement, Douvrin en France et Kaiserslautern en Allemagne, devaient au départ atteindre progressivement une cadence de 450 000 batteries par an. Douvrin, qui doit être mis en service en 2023, voit son objectif porté à 700 000 ou 800 000 batteries par an53.