Métallurgie

La métallurgie est la science des matériaux qui étudie les métaux, leurs élaborations, leurs propriétés, leurs traitements. Par extension, on désigne ainsi l’industrie de la fabrication des métaux et des alliages, qui repose sur la maîtrise de cette science.

Définitions

Une discipline qui se développe avec l’industrie

La définition de la métallurgie a largement évolué au cours du XIXe siècle. À partir des forgerons et leur accumulation de connaissances empiriques, la métallurgie est devenue au XIXe siècle une science et dans le contexte de la révolution industrielle (et dans l'inconscient collectif), devenue synonyme d'acier, de hauts fourneaux, de laminoirs, de tréfileries, pour devenir ensuite une activité industrielle intense1 qui se préoccupe aussi de solutions de pointe, d'alliages spéciaux pour l'aéronautique, l'électronique, le bâtiment, l'automobile, le nucléaire et d'innombrables autres usages.

Ainsi, la métallurgie, en 1840, se définit comme « la science qui apprend à connaître la manière de traiter les minerais qui sont fournis par l'exploitation des mines. L'exploitation et la métallurgie font partie des sciences mécaniques, et peuvent être réunies sous le nom de science des Mines, qui se subdivise ensuite en exploitation des mines et en métallurgie. Le mineur extrait les minéraux par des procédés mécaniques; le métallurgiste les traite par une suite de procédés chimiques et mécaniques. Retirer par des procédés chimiques, exécutés en grand, de la manière la plus économique et avec le moins de perte possible, les parties utiles que renferment les minéraux fournis par le mineur, tel est le problème de la métallurgie rationnelle (...) L'affaire principale du métallurgiste est toujours la connaissance de l'art de traiter les minerais; mais s'il veut s'élever au-dessus de la simple routine, il ne doit pas rester étranger à plusieurs autres sciences accessoires, surtout quand il veut se former à devenir administrateur ou directeur d'usines. Les mathématiques, la physique, la chimie, la minéralogie, l'exploitation des mines, l'architecture, l'aménagement des forêts, le dessin, la jurisprudence et les finances, sont des sciences à étudier, les unes dans toute leur étendue, les autres dans quelques-unes de leurs parties seulement »2.

Acception moderne

Début XXIe siècle, dans une définition qui le distingue d'un pur physicien ou d'un pur chimiste et qui corresponde à la réalité des laboratoires publics et industriels, « le métallurgiste, formé à la physique, à la chimie et à la mécanique, au minimum sait lire et utiliser un diagramme de phases (sans croire que celui-ci dit tout sur l'alliage), connaît l'existence et propriétés des défauts cristallins responsable de la plasticité et du transport de matière, ainsi que les fondements théoriques et pratiques de la rupture et de la corrosion : qui utilise ces compétences sur la face expérimentale ou sur la face théorique de la métallurgie,ou mieux, sur les deux; et qui possède une culture suffisamment large pour, connaissant la composition d'un alliage métallique, avoir déjà l'intuition des principales de ses propriétés »3. En raison de son passé plusieurs fois millénaire et de l'ampleur de ses applications, la métallurgie est parfois considérée comme une activité plus proche des arts et métiers que d'une activité scientifique rigoureuse. Empruntant à la physique, à la mécanique, à la chimie, et aux mathématiques, elle a contribué à créer la science des matériaux et elle continue à la nourrir d'exemples, de concepts, et de méthodes expérimentales et théoriques. Le succès de la métallurgie tient en cinq mots : « l'abondance des métaux dans la croute terrestre, leur grande malléabilité, la capacité qu'ils offrent de modifier leurs propriétés mécaniques par des traitements thermomécaniques, l'extraordinaire maîtrise des technologies associées ; enfin la conduction — électrique et thermique — caractéristique des métaux et alliages et le magnétisme de certains d'entre eux »3.

Actuellement, le terme de « métallurgie » peut donc désigner :

- l'industrie d'élaboration et de transformation des métaux :

- métallurgie primaire, ou extractive : transformation des matériaux naturels (minerai) en métal ;

- métallurgie secondaire : élaboration de matériaux utilisables par l'industrie, comprenant la réalisation d'alliages, les traitements thermomécaniques (laminage, trempe, revenu), la mise en forme en semi-produits (tôles, profilés. En langue française, le terme métallurgie extractive englobe les métallurgies primaires et secondaires. Pour les anglo-saxons, la métallurgie extractive ne concerne que la métallugie primaire4 ;

- la science étudiant les métaux (leurs propriétés, leur transformation) : métallurgie physique, métallurgie mécanique.

Histoire

Préhistoire et Antiquité

Le métal a été dans un premier temps travaillé comme de la pierre. Les premiers métaux reconnus par l’homme comme différents de la pierre, le cuivre et l’or, ont été trouvés dans la nature à l’état de métal et non de minerai. Parmi ces métaux natifs, le plus anciennement utilisé et travaillé (en Anatolie au VIIe millénaire av. J.-C.6) est le cuivre natif. Notons que le nom du cuivre dérive de terme grec adjectif kyprios, c'est-à-dire, relatif ou en rapport à l'île de Chypre, célèbre dans l'Antiquité gréco-romaine pour ses gisements de cuivre. L'adjectif pouvait s'appliquer à tous types de productions de cuivre martelée ou de bronze, originaires de Chypre. Pour certains étymologistes, le mot « cuivre » signifierait d'abord un alliage, un « bronze de Chypre », île des mines de cuivre dans l'Antiquité, avant de s'appliquer à la matière métallique pure. Néanmoins les Romains, qui avaient hérité de la connaissance étrusque de la métallurgie, et qui connaissaient les ressources anciennes en cuivre natif de l'île ont ainsi qualifié le pur métal rouge du nom de l'île, dédié à la déesse Vénus/Aphrodite. Les hommes commencèrent donc probablement par travailler le cuivre natif (c'est-à-dire, présent naturellement sous forme métallique) par martelage, et on peut supposer qu'ils s'aperçurent qu'il était plus facile de le travailler lorsqu'il était chauffé (phénomène de recuit : élimination des dislocations par la restauration et éventuellement recristallisation). Puis, en chauffant de plus en plus, ils s'aperçurent qu'il fondait et que l'on pouvait donc le mouler. Ceci constitua l'Âge du cuivre, vers -4000.

Une riche collection d’objets en or datant du Ve millénaire av. J.-C.a été découverte à Varna (Bulgarie) et, par ailleurs, quelques rares objets du Ve millénaire av. J.-C. également, en fer natif probablement météoritique, ont été mis au jour en Iran.

Le premier alliage fut le bronze (alliage de cuivre et d'étain). L'âge du bronze s'étend d'environ -2500 à -1000. Le cuivre natif étant rare, les hommes travaillèrent alors des minerais de plus en plus pauvres en cuivre natif, et ils s'aperçurent probablement que les faire chauffer, permettait non seulement d'extraire des minerais le cuivre par fusion, mais aussi de « transformer » le minerai en métal (réduction); c'est sans doute ainsi que sont nés les bas fourneaux, vers -1200.

Vers -1000 commença l'âge du fer mais c'est à partir du second Âge du fer qu'une industrie sidérurgique se développe véritablement en Europe7. Le fer fondant à beaucoup plus haute température que le cuivre (1 535 °C contre 1 084 °C), on superposa couches de charbon de bois et couches de minerai de fer afin d'atteindre sa température de fusion. La réduction du minerai dans les bas fourneaux était imparfaite et donnait naissance à un bloc d'aspect spongieux (le massive ou la loupe) que l'on martelait pour le débarrasser de ses impuretés. Pendant longtemps, les archéologues ont estimé que les premiers à utiliser le fer furent les Hittites. Puis on a estimé que la métallurgie du fer était née en Syrie du nord, sur les piémonts du Taurus dans une région susceptible de fournir du minerai et des forêts (pour le charbon nécessaire à la production du fer)8. Des travaux récents mais encore discutés font remonter la toute première métallurgie du fer entre la fin du IIIe et du Ier millénaire av. J.-C. en Afrique9,10,11.

En Amérique, avant l'arrivée des Européens, les Amérindiens ont développé une métallurgie de divers métaux (or, cuivre, argent, étain, et même du platine, inconnu des Européens), mais n'ont jamais travaillé le fer12 à de rares exceptions près (les Inuits ont ainsi, travaillé le fer météorique).

Dans toute la suite de l'Antiquité seuls quelques métaux furent utilisés et pour certains, seulement travaillés. N'étaient connus que sept métaux : l'or, le mercure, le plomb, l'argent, le fer, le cuivre et l'étain. De la découverte des premiers métaux (l'or et le cuivre), jusqu'à la fin du XVIIe siècle, seulement douze métaux et métalloïdes furent découverts. Quatre d'entre-eux, l'arsenic (XIIIe siècle), l'antimoine (1560), le zinc, et le bismuth (1595), furent découverts aux XIIIe – XIVe siècles13. Le prochain métal découvert sera le cobalt en 1735 puis le bismuth en 1750.[à vérifier] Actuellement, on en compte 82.

Moyen Âge

L'utilisation de moulins à eau pour assurer le soufflage permit d'atteindre de plus hautes températures. C'est ainsi que vers 1450, on réalisa la première coulée de fonte avec un haut-fourneau.

Temps modernes

La sidérurgie connaît son plus fort développement à la fin du XVIIIe siècle, ce qui permit la révolution industrielle. La production en masse d'acier permit la réalisation de machines à vapeur et donc, le pompage des eaux dans les mines.

De nos jours

De nombreuses recherches se font davantage sur les traitements appliqués aux métaux que sur la préparation de ceux-ci, notamment sans passer par des hauts-fourneaux. Par exemple, d'un point de vue biomédical, le titane est employé en biothérapie. Des traitements chimiques ou physiques comme le sablage permettent de le rendre histocompatible et font de lui le métal de référence pour les prothèses osseuses.

Organisation de l'industrie

Les activités

La métallurgie recouvre un éventail d'activités industrielles :

- l'extraction du minerai et sa première transformation (minéralurgie),

- le recyclage des métaux ;

- la fonderie (hauts-fourneaux et affinage) ;

- la fabrication de produits bruts (tôles, poutrelles, etc.) par les laminoirs ;

- la transformation des produits bruts en produits semi-finis ;

- la fabrication de matériel et de produits finis pour l'industrie, le bâtiment et le transport.

Trois spécialités

L'industrie de la métallurgie s'est organisée en trois spécialités principales. Chacune demande une spécialisation différente des deux autres. Il y a, d'une part, la métallurgie du fer et, d'autre part, celle des métaux non ferreux, lesquels se divisent en métaux précieux, comme l'or, et non précieux, comme l'aluminium :

- la production d'acier et des alliages ferreux (sidérurgie) ;

- la production des métaux non ferreux et non précieux ;

- la production des métaux précieux.

L'avenir de la métallurgie

De nombreux centres de décision (recherche et fabrication) de la métallurgie sont devenus internationaux au fil du temps. L'éloignement géographique et intellectuel entre les centres de décision, de fabrication et de recherche qui en résulte, fait que bien souvent la compétence de la métallurgie se perd en Europe, tant en recherche qu'en activité industrielle : un effort universitaire qui s'émiette, un enseignement qui s'affaisse, des jeunes chercheurs et ingénieurs qui font défaut3.

Techniques

Fonderie à la cire perdue

Historiquement il y en a trois sorte qui aujourd'hui ne correspondent qu'à une seule méthode de mise en œuvre. Il s'agit d'une technique aussi bien pour la fonderie d'art que pour les industries comme l'aéronautique.

La fonte pleine à la cire perdue est une technique issue du Proche-Orient antique.

Tout d'abord, on réalise en cire la forme exacte de ce qu'on veut obtenir par la suite. On réalise cette forme sans noyau interne, tout en prévoyant des conduits d'évents. Sur cette forme, on applique un lait d'argile, pour en prendre très précisément l'empreinte. Les couches successives d'argile sont de plus en plus chargées en dégraissant végétal afin de résister à de fortes températures. Une fois l'argile sèche, on pratique ensuite, un décirage en faisant chauffer doucement l'ensemble pour évacuer toute la cire. Si cette opération n'est pas bien pratiquée, les résidus de cire pouvant entrer en contact avec le métal en fusion risquent de faire exploser le moule. Une fois le moule refroidi et vide, on verse le métal en fusion par l'attaque du moule. Il suffira ensuite de casser le moule en terre cuite pour récupérer la forme. Cette pièce devra être retravaillée (enlèvement des évents, polissage, reprise à froid, etc.) pour obtenir la forme finale.

La fonte en creux à la cire perdue est une technique issue du Proche-Orient antique.

La technique est la même que la fonte pleine à la cire perdue, mais la forme en cire est, cette fois-ci, formée autour d'un noyau. De plus, lors de la formation de la chape d'argile, il faut prévoir des clous distanciateurs pour maintenir le noyau lorsque la cire est évacuée.

La fonte moule négatif.

Pour cette technique, on fabrique d'abord un modèle en argile de l’œuvre qu'on veut obtenir en métal. On forme ensuite, un moule par-dessus avant de récupérer le modèle en ouvrant ce moule. On en nappe l'intérieur de cire liquide (par application au pinceau par exemple) ou de cire appliquée aux doigts. On place alors le noyau (maintenu par des clous distanciateurs) dans le moule avant de le refermer. Le moule est chauffé pour évacuer la cire, puis, le métal y est coulé. Une fois l'ensemble refroidi, on récupère l'objet fini avant de le retravailler, si nécessaire.

On peut découper le modèle original en plusieurs morceaux qui seront ensuite, fondus à part si l’œuvre est trop grande pour être travaillée d'un seul coup.

Fonderie sable

Fonderie sous pression

Emboutissage

L'emboutissage met en forme une tôle par déformation plastique à chaud.

Cette technique se pratique, dans l'Antiquité proche-orientale, à l'aide d'un marteau couvert d'une pièce de cuir. Le lingot de métal plat est travaillé par percussion jusqu'à obtention de la forme désirée.

Granulation

La granulation est une technique de décoration de l'orfèvrerie étrusque. On coupe d'abord un fil de métal en petits éléments, qu'on dépose sur un support très chaud. Ils vont alors se rétracter et former des petites billes. On fixe ces petites billes par un adhésif (sel cuivre, colle de farine, peau de poisson, etc.) et auto-adhésion.

Fonte en moule segmenté

Cette technique est une technique propre aux bronziers chinois. On la retrouve importée au Japon.

On réalise l'exacte réplique du vase que l'on veut réaliser en bronze, mais en argile, forme et détails compris. On laisse sécher ou on cuit le vase d'argile, sur lequel on dépose des bandes d'argile fraîche pour prendre la forme globale et les motifs. Une fois sèches, on enlève ces bandes, obtenant ainsi, des sections indépendantes de vase, qu'on cuit ensuite. On ponce le vase-modèle en argile pour obtenir un noyau de forme plus petite et vierge de décor lisse. Sur ce noyau, on place les sections d'argile cuites avec un système d’espacement, de canaux de coulée et de canaux d'évents. Une fois le bronze coulé et refroidi, on casse les parties en argile avec un maillet. On reprend les détails à froid et on ajoute des éléments coulés séparément si nécessaire.

Avec cette technique, on peut choisir d'incruster des éléments métalliques en plaçant des feuilles de métal, de cuivre rouge par exemple, dans les rainures des segments de moule. Au contact du bronze en fusion, le métal va fondre et s'unir à lui.

Impacts négatifs

Santé des travailleurs

Les métiers de la métallurgie sont plus dangereux et pénibles que la moyenne. Des maladies professionnelles spécifiques y sont liées, connues depuis l'Antiquité gréco-romaine au moins, dont par exemple le saturnisme induit par la métallurgie du plomb et de l'argent, et l'hydrargisme induit par la production et le travail du mercure.

En France, l'Agence nationale de sécurité sanitaire de l'alimentation, de l'environnement et du travail (ANSES) a confirmé en 2018 que les métiers spécialisés de la métallurgie (mais derrière ceux du bâtiment et de la construction spécialisée) sont parmi les plus touchés par les cancers dits « professionnels » (plus de 11 000 cas de cancer des bronches, cancer des voies urinaires, du sein, du rein, du larynx, du sinus, du Côlon, du rectum, de la peau (hors mélanome), du système nerveux central, hémopathies lymphoïdes matures, leucémies myéloïdes diagnostiqués de 2001 à 2016). C'est ce que montre à nouveau une étude conduite dans le cadre du Plan Cancer (2014-2019) par le réseau national de vigilance et de prévention des pathologies professionnelles (Rnv3p), étude présentée au 35e congrès de médecine et santé (5 juin 2018, à Marseille)14. En France pour ces cancers déclarés au début du XXIe siècle, l'amiante est incriminé dans 42 % des cas, loin devant les hydrocarbures aromatiques polycycliques (HAP, incriminés dans 6,5 % des cas")14.

Environnement et climat

L'industrie métallurgique est avec les cimenteries l'activité industrielle la plus consommatrice d'énergie15 et pour cette raison aussi très émettrices de certains gaz à effet de serre. Depuis l'antiquité, c'est aussi une source importante de pollution de l'eau, de l'air et des sols par les métaux et métalloïdes, y compris sous forme de nanoparticules, qui une fois dans l'air peuvent avoir un rôle préoccupant de catalyseur susceptible de perturber la chimie de l'atmosphère16,17.

Notes et références

- Activité industrielle intense qui en France, par exemple, représentait encore 1 800 000 emplois directs ou indirects, dont 21 % de cadres, dans 45 000 entreprises environ. Dans Statistiques industrielles, SESSI, ministère de l'économie. Cité dans Yves Quéré. La Métallurgie: Science et ingénierie. EDP Sciences, 2011. sur Lire en ligne [archive]

- G. A. Lampadius, G. A. Arrault. Manuel de métallurgie générale, Volume 1. Carilian-Goeury, 1840 Lire en ligne [archive]

- André Pineau, Yves Quéré. La Métallurgie: Science et ingénierie. EDP Sciences, 2011. sur Lire en ligne [archive]

- Pierre Blazy et El-Aid Jdid, « Introduction à la métallurgie extractive », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur, (lire en ligne [archive])

- Les rituels magico-obstétriques des métallurgistes, rapportés par Eliade, rappellent que pendant des siècles, les gens ont considéré que minerais « croissent » dans le ventre de la Terre, comme des embryons humains dans l'utérus. D'après Mircea Eliade, Forgerons et alchimistes, Flammarion, , 188 p..

- Denise Barthomeuf, « La place de l’Anatolie dans les débuts de la métallurgie du cuivre et du bronze (du VIIe au IIIe millénaire av. J.-C.). », Studia Aegeo-Anatolica. Mélanges préparés sous la direction d'Olivier Pelon. Lyon : Maison de l'Orient et de la Méditerranée, Jean Pouilloux (Travaux de la Maison de l'Orient)., vol. 1, , p. 149-186 (lire en ligne [archive])

- Pleiner R. Les débuts du fer en Europe. In: Dialogues d'histoire ancienne, vol. 8, 1982. p. 167-192. Lire en ligne [archive]

- J.-C. Margeron et L. Pfirsch, Le Proche-Orient et l'Égypte antique, Hachette Supérieur, .

- François Paris, Alain Person, Gérard Quéchon et Jean-François Saliège, « Les débuts de la métallurgie au Niger septentrional », Journal des africanistes, vol. 62, no 2 « Mémoire de sable », , p. 57 (lire en ligne [archive])

- (en) Heather Pringle, « Seeking Africa's First Iron Men », Science, vol. 323, no 5911, , p. 200-202 (DOI 10.1126/science.323.5911.200, lire en ligne [archive] [PDF])

- (en) Jane Humphris (éd.) et Thilo Rehren (éd.), The world of iron, Archetype publications, , 482 p. (ISBN 978-1-904982-97-5, présentation en ligne [archive]), p. 4

- (en) Paul Rivet, La metallurgie en Amerique precolombienne., Institut d'ethnologie, (OCLC 880772087)

- (en) Carnegie Mellon University Alan W. Cramb, « A Short History of Metals » [archive] (consulté le )

- BatiActu (2018) Selon une étude de l'Agence nationale de sécurité sanitaire, présentée ce 6 juin 2018, les métiers du bâtiment sont les plus touchés par les cancers d'origine professionnelle [archive] ; AFP, le 07/06/2018

- MARRIS, H., FLAMENT, P., DEBOUDT, K., DELBARRE, H., AUGUSTIN, P., & FOURMENTIN, M. Evolution physico-chimique des nanoparticules émises par l’industrie métallurgique.

- MARRIS, H., FLAMENT, P., DEBOUDT, K., DELBARRE, H., AUGUSTIN, P., & FOURMENTIN, M. Evolution physico-chimique des nanoparticules émises par l’industrie métallurgique [archive].

- Oberg T, Bergblack B & Filipsson M (2008) Catalytic effects by metal oxides on the formation and degradation of chlorinated aromatic compounds in fly ash. Chemosphere; 71: 1135-43.

Voir aussi

Articles connexes

Liens externes

- Ressource relative à la santé

- :

- (en) Medical Subject Headings [archive]

-

Notices dans des dictionnaires ou encyclopédies généralistes

- France-Métallurgie [archive]

- Association Mémoire et Patrimoine SMN [archive], Société métallurgique de Normandie

- Portail de la métallurgie

- Portail de la production industrielle

- Portail des sciences des matériaux

- Portail de la chimie

Extraction du nickel

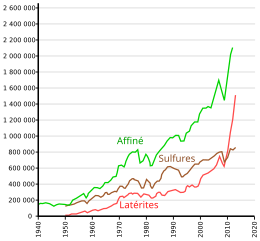

La métallurgie extractive du nickel est l’ensemble des opérations permettant la fabrication de nickel métallique à partir du minerai. Elle concerne aussi le recyclage des déchets métallurgiques recyclés contenant du nickel (40 % du nickel consommé en 2005 est recycléE 1,1).

Au début du XXIe siècle, le nickel est extrait de deux types de minerais : les latérites et les sulfures. Mais bien que 70 % des réserves de nickel soient des minerais latéritiques, ceux-ci ne correspondent qu'à 40 % de la production mondiale. Les minerais latéritiques sont essentiellement destinés à la production de ferronickel, les minerais sulfureux étant généralement destinés à la production de nickel très purE 2.

Qu'ils soient latéritiques ou sulfureux, les minerais de nickel sont exploités dès que leur richesse dépasse 1,3 % de nickelE 3. Cette faible teneur explique la complexité et la diversité des procédés, déterminés par la nature de la gangue du minerai, ainsi que par la qualité du nickel désiré à la fin de l'extraction.

Histoire

Jules Garnier parcourt de 1863 à 1866 la Nouvelle-Calédonie et y découvre un minerai contenant, au maximum, 6 à 7 % de nickel, qui est nommé en son honneur la garniérite. La production de nickel y démarre en 18752. Déjà à cette époque, le débat est vif entre ceux qui préconisent un traitement hydrométallurgique et Garnier, qui adopte un procédé pyrométallurgique3.

Pendant la construction du Chemin de fer transcontinental au Canada en 1883, du nickel est découvert dans le bassin du Grand Sudbury dans l'Ontario. Cette découverte a alors provoqué une forte immigration européenne. L'abondance de nickel dans la région lui vaut le surnom de « Capitale du nickel ».

Mise au point à Grand Sudbury (Canada) en 19052, la production de nickel à partir de minerais sulfureux, par ailleurs riches en cuivre et en cobalt, dépasse rapidement la production à partir de latérites4.

En 1921, des filons de nickel sont découverts en Finlande dans la région Petsamo. L'exploitation du nickel commence en 1935 par l'entreprise canadienne Inco.

En 1935, Staline décide de créer la ville de Norilsk en Sibérie pour l'exploitation d'un gisement de nickel par l'entreprise Norilsk Nickel et un camp de travaux forcés - ou goulag - dénommé Norillag.

Après la guerre d'Hiver russo-finlandiase, en 1940, un consortium germano-soviétique, comprenant entre autres IG Farben et Krupp, se partagent l'exploitation du nickel dans la région de Petsamo. Après la Seconde Guerre mondiale, l'industrie du nickel russe est développée par l'entreprise soviétique Norilsk Nickel.

Minerais primaires

Latérites

Les latérites sont généralement situées dans les régions tropicales. On les exploite notamment en Nouvelle-Calédonie, en Indonésie, aux Philippines et à Cuba. On exploite ce minerai quand sa teneur en nickel dépasse 1,3 %, et la teneur en cobalt 0,1 %E 3.

Les latérites sont des minéraux complexes issus de la désagrégation des fonds océaniques en péridotite, lorsque ceux-ci émergent à la suite de mouvements tectoniques (cas de la Nouvelle-Calédonie). Il s'agit donc de gisements superficiels. L'altération de la péridotite (mélange d'olivine et de pyroxèneE 4) provoque une ségrégation verticale, de la surface du sol à la roche-mèreE 5 :

- de la limonite, riche en fer hydraté (goethite) et pauvre en magnésie. Elle constitue le chapeau de fer du gisement ;

- des smectites, comme la nontronite, est rencontrée dans quelques gisements (Australie-Occidentale), sous la limonite ;

- des saprolites, comme la garniérite. À l'inverse de la limonite, elles sont riches en magnésie et plus pauvres en fer.

La configuration des strates change suivant le climat et l'âge du sol. Chaque strate mesure de 2 à 5 m d'épais. La pluie et la végétation lessivent la couche superficielle de limonite, retirant la magnésie et la silice contenue dans le roc originel de péridotite, ce qui l'enrichit en fer, nickel et cobalt. Le nickel dissous a aussi tendance à descendre par percolation, enrichissant ainsi la couche profonde de saprolite. Ce lessivage se produisant sur une période de 1 à 10 millions d'années, son avancement diffère suivant le gisementE 5.

-

De haut en bas : cuirasse latéritique (chapeau de fer), limonite tendre, soubassement en roche ultramafique à Yaté, en Nouvelle-Calédonie.

-

Mine de latérite de Kouaoua, Nouvelle-Calédonie. L'exploitation ne concerne que les couches superficielles.

Minerais sulfurés

Contrairement aux latérites, la formation des minerais sulfureux est indépendante du climat. On les trouve au Canada et dans le nord de la SibérieE 3. Les gisements de minerais sulfurés sont issus deE 6 :

- une poussée de magma au travers de la croute terrestre ;

- une concentration de métaux due à la présence d'eaux géothermales.

Le minéral le plus fréquent trouvé dans les gisements sulfurés de nickel est la pentlandite. Le soufre vient de la roche-mère, et la proportion molaire nickel/fer évolue entre 0,34 et 2,45, la moyenne étant 1,15. Ce minéral est fréquemment accompagné de pyrrhotite et de chalcopyrite, ainsi que de métaux plus ou moins précieux, comme le cobalt, l'argent et des platinoïdes. Les gisements utilisés pour l'extraction du nickel contiennent de 1 à 3 % de nickelE 6.

À l'exception de la pyrrhotite où le nickel se substitue au fer en des proportions variables, les gisements de minerais sulfureux de nickel ne contiennent que très peu de minéraux sulfureux de nickel. Comme pour les gisements latéritiques, la nature de leur gangue a donc une grande influence sur les procédés d'extraction.

| Minéraux sulfureux pouvant contenir du nickelE 7 | |

|---|---|

| Minéral | Formule chimique |

| Chalcopyrite | CuFeS2 |

| Magnétite | Fe3O4 |

| Cubanite | CuFe2S3 |

| Chromite | (Mg,Fe)Cr2O4 |

| Galène | PbS |

| Sphalérite | ZnS |

| Bornite | Cu5FeS4 |

| Mackinawite | (Fe,Ni,Co)S |

| Valleriite (en) | Cu3Fe4S7 |

| Minéraux sulfureux de nickelE 7 | ||

|---|---|---|

| Minéral | Formule chimique | Contenu théorique en nickel dans le minéral (en % massique) |

| Pentlandite | Ni9Fe9S8 | 34,2 |

| Millérite | NiS | 64,7 |

| Heazlewoodite | Ni3S2 | 73,4 |

| Polydymite | Ni3S4 | 57,9 |

| Violarite | Ni2FeS4 | 38,9 |

| Siegénite | (Co,Ni)3S4 | 28,9 |

| Fletchérite (en) | Ni2CuS4 | 75,9 |

| Nickéline | NiAs | 43,9 |

| Mauchérite | Ni11As8 | 51,9 |

| Rammelsbergite | NiAs2 | 35,4 |

| Breithauptite | NiSb | 32,5 |

| Annabergite | Ni3As2O8.8H2O | 34,2 |

| Pyrrhotite | (Ni,Fe)7S8 | 1 - 5 |

-

Pentlandite américaine.

-

Chevalements de la Nickel Rim South Mine, Grand Sudbury, Canada. Les gisements sulfureux se développent généralement en profondeur.

Extraction

Extraction minière

Gisements latéritiques

Il est important de bien distinguer les minerais superficiels (limonite et smectite) du minerai profond (saprolite) dans le gisement. En effet, la haute teneur en fer dans la limonite et la smectite pénalise les procédés pyrométallurgiques, alors que dissous dans l'acide sulfurique chaud, le fer précipite en hématite ou en jarosite. Par ailleurs, la consommation d'acide sulfurique due à la magnésie est économiquement acceptable, celle-ci ne dépassant pas 3 % du poids minerai à traiterE 8.

À l'inverse, la teneur en magnésie de la saprolite (20 %) rend son traitement hydrométallurgique trop coûteux à cause de la consommation d'acide sulfurique. Mais la faible teneur en fer (15 %) permet d'obtenir un ferronickel riche, contenant 20 à 30 % de nickel. Un peu de cobalt est présent dans ce ferroalliage, mais en quantité trop faible pour influencer les clients sidérurgistesE 8.

Concentration du minerai par hydrométallurgie

Les latérites, qui contiennent typiquement entre 1,3 et 2,5 % de nickel, sont broyées, criblées et, si le procédé est humide, hydrocyclonées pour en retirer un maximum de stériles. On parvient ainsi typiquement à doubler la teneur en nickel. Plus le broyage est fin (jusqu'à 75 µm), plus l'enrichissement est efficace. Toutes les méthodes d'enrichissement des latérites sont fondées sur le principes que les minéraux riches sont plus tendres que les minéraux pas encore transformés en latérites (olivine) ou transformés en des produits à la fois durs et pauvres en nickel (quartz). Une condition est donc de réaliser un broyage « doux » qui ne concerne pas les minéraux les plus dursE 9.

La limonite est lixivée dans une solution d'acide sulfurique à 250 °C et 40 barE 10.

Les minerais sulfureux sont finement broyés (granulométrie inférieure à 50 µm), en typiquement deux étapes : un concasseur giratoire puis un moulin à billes travaillant sur un produit humide à 50%E 11. Une étape de flottation permet de séparerE 12 :

- la gangue stérile (moins de 0,3 % de nickel, riche en pyrrhotiteE 13)

- le concentré de nickel (10 à 20 % de nickel, essentiellement de la pentlandite)

- le concentré de cuivre.

La flottation est une flottation par moussage avec de l'air, qui consiste à isoler les constituants naturellement ou artificiellement hydrophiles (souvent la pyrrhotite et la gangue), des constituants hydrophobes (souvent la pentlandite). Les constituants hydrophobes s'attachent aux bulles montent dans le bain, les hydrophiles restants dans la solution aqueuseE 13. Les concentrés de cuivre et de nickel sont ensuite traités par pyrométallurgieE 12.

Fusion et affinage pyrométallurgique

Saprolite

La saprolite, qui contient peu de fer, est la seule latérite adaptée à la fusion au four à arc électrique. On peut en faire soit du ferronickel, soit une matte de nickel qui sera affinée par pyrométallurgie.

La production de ferronickel exploite deux caractéristiques chimiques du fer et du nickelE 14 :

- les oxydes de fer et de nickel sont, à 800 °C facilement réduits par le carbone par une réaction de réduction directe. L'alumine et la magnésie ne sont pas réductibles à ces températures, l'oxyde de chrome(III) (Cr2O3) et la silice le sont dans une faible mesure, ce qui explique la présence de quelques pourcents de chrome et de silicium dans le ferronickel ;

- l'oxyde de fer(II) (ou la wustite), qui est l'oxyde de fer stable à 800 °C, présente une réductibilité proche de celle de l'oxyde de nickel(II) : il n'est donc pas possible de réduire l'un sans l'autre. Bien entendu, le fer n'apportant pas de valeur au ferronickel, on sélectionne les minerais pour limiter au maximum sa présence.

Le minerai concentré de saprolite destiné à la production de ferronickel, qui contient 35 % d'eau, est d'abord séché dans un premier tambour rotatif (4 m de diamètre et 30 m de long), puis calciné et pré-réduit dans un grand tambour de réduction directe (5 m de diamètre et 100 m, voire 185 m, de long)note 1. Du tambour de réduction directe sort une poudre, ou un calcin sec, contenant de 1,5 à 3 % de nickel à 900 °Cnote 2, partiellement réduitenote 3,E 17. Ce calcin peut être obtenu par d'autres fours mais, au début du XXIe siècle, « les procédés [à base de fours] statiques ont été essayés, avec des succès cependant limités. La plupart des producteurs de ferronickel investissent dans des fours rotatifs. [En 2011], un seul producteur installe des fours à cuve statiqueE 18 ».

Le calcin est ensuite fondu dans des fours électriques de 15 à 20 m de diamètre, produisant 100 à 200 tonnes de ferronickel par jourE 17,note 4. Cette étape de fusion permet de séparer, par décantation, les oxydes (qui forment les scories) du fer et du nickel en fusion. La fusion, qui s'opère à 1 500 °C, est très énergivore. De plus, la réduction des oxydes de fer et de nickel par le carbone, apporté par le graphite des électrodes ou contenu dans la poudre, est très endothermique : les fours consomment ainsi généralement 500 kWh par tonne de poudre enfournée. Cependant, dans le métal en fusion, aucune réaction de réduction ne concerne les autres oxydes, qui forment les scoriesnote 5,E 19. Le métal s'en sépare facilement car, outre sa densité beaucoup plus faible, c'est un composé ionique, non miscible avec le métal en fusionE 20,7. À ce stade, on récupère donc à la sortie du four électrique un ferronickel brut, ou non affinéE 19.

Le four électrique réalisant une réduction du fer et du nickel, il est incapable d'ôter le soufre et le phosphore, éléments indésirables et présents dans le ferronickel à hauteur de, respectivement, 0,4 % et 0,06 %. En effet, comme pour la production de l'acier, ces éléments sont en effet typiquement retirés par une réaction d'oxydation. De plus, l'élimination de leurs oxydes nécessite un milieu basique, donc riche en chaux et pauvre en silice, pour former du CaS et du (CaO)4P2O5, qui flottent alors dans des scories riches en chaux. La désulfuration et la déphosphoration sont donc réalisées dans un atelier distinct de métallurgie en poche, où des fours électriques à poche, beaucoup moins puissants que ceux dédiés à la fusion, assurent le brassage du métal en fusionE 21.

Il est aussi possible d'ajouter du soufre dans le four rotatif de réduction directe. On obtient alors à la sortie du four électrique une matte sulfureuse (63 % de fer, 28 % de nickel, 10 % de soufre) qui est ensuite affinée dans un convertisseur Peirce-Smith. Le soufflage, qui se limite à la première étape du procédé Manhès-Davidnote 6, ôte tout le fer à la mattenote 7. La « matte blanche » qui en sort (78 % de nickel et 20 % de soufre)E 24 est solidifiée, broyée et grillée deux fois (un grillage oxydant pour ôter le soufre, puis un réducteur pour ôter l'oxygène apporté par le premier grillage) pour donner du nickel purE 25. Il est aussi possible de purifier cette matte blanche par électrolyse, ou d'en faire des sels de nickel par des procédés hydrométallurgiques8. La resulfuration du nickel ne concerne, approximativement, que 10 % du traitement des minerais latéritiques, soit moins de 4 % de la production de nickel à partir de mineraisE 17.

Limonite et smectite

La limonite et la smectite sont trop riches en fer pour être économiquement traitées par des procédés pyrométallurgiques. En revanche, leur faible teneur en magnésie facilite leur traitement par hydrométallurgie. En effet, il importe de minimiser la consommation d'acide sulfurique qui se combine avec la magnésie, une base.

Les minerais concentrés issus de la limonite et la smectite sont donc lixiviés par l'acide sulfurique. La réaction se déroule dans un autoclave de 4,5 m de diamètre et 30 m de long, pouvant traiter 2 000 tonnes de concentrés par jour. Ce procédé, appelé « procédé HPAL », pour High-pressure Acid-Leaching process, est mené à 250 °C et 40 bar. Il retire plus de 95 % du nickel et du cobalt et consiste à la fois à :

- précipiter le fer, arrivé sous forme de goethite, en le transformant en hématite. Celle-ci est évacuée avec la boueE 10, contenant 51 % de poids en ferE 26 ;

- transformer l'hydroxyde de nickel(II) Ni(OH)2 en sulfate de nickel(II) NiSO4 soluble. Ce soluté contient 95 % du nickel et du cobalt contenu dans le minerai concentréE 27.

Le liquide acide et riche en nickel (6 g.L−1 de nickel, 0,5 g.L−1 de cobalt, 30 à 50 g.L-1 de H2SO4E 26), est alors débarrassé des impuretés (aluminium, chrome, cuivre, etc.) par une neutralisation. Enfin, un nouveau traitement à l'acide sulfurique, à plus basse température et pression, permet de précipiter le sulfate de nickel NiSO4 sous forme de composé à base de sulfure de nickel NiS (composition : 55 % nickel, 5 % cobalt, 40 % soufre)E 10,E 28.

Minerais sulfureux

Les concentrés de nickel (10 à 20 % de nickel, essentiellement de la pentlandite) produits par la flottation par moussage des minerais sulfureux, sont traités par pyrométallurgie. En effet, les minerais sulfureux comme la pentlandite contiennent généralement une quantité appréciable de métaux précieux (or, argent, platine, etc.), difficilement récupérables par les procédés hydrométallurgiquesE 29. Les concentrés peuvent être fondus de deux manières : la fusion flash ou le four à arc électriqueE 12. Dans les deux cas, on obtient un laitier, qui est écarté, et une matte de nickel, tous deux à 1 450 °CE 30.

En 2009, un quart des sulfures de nickel sont fondus au four électrique. Avant la fusion au four électrique, le minerai concentré est grillé dans un réacteur à lit fluidisé (caractéristiques typiques : 5 m de diamètre, 6 m de haut, productionde 50 t/h) à une température située entre 600 et 760 °C. Ce grillage est oxydant : une partie du soufre part sous la forme de SO2 gazeux, ce qui enrichit encore le concentré en nickelE 31.

Le calcin chaud et sec (environ 300 °C) est alors apporté dans le four électrique, généralement rectangulaire et chauffé par 6 électrodesE 32. La fusibilité du laitier est améliorée par l'addition de fondant siliceux. À l'instar de la production de ferronickel, la fusion-réduction réalisée dans le four consomme environ 500 kWh par tonne de calcin enfournée. De même, on apporte du carbone dans le bain pour produire du CO, afin de maintenir un milieu réducteur vis-à-vis du NiOE 33. Cependant, contrairement à la production du ferronickel, c'est le soufre, présent sous la forme de sulfure de fer(II) FeS, qui y réalise l'essentiel de la réduction de l'oxyde de nickel NiO, qui devient du sulfure de nickel NiSE 34. La matte issue du four électrique contient environ 30 % de nickelE 35.

Le procédé alternatif est la fusion flash, qui traite trois quart des sulfures de nickelE 36,note 8. Elle réalise les opérations de grillage et de fusion dans un même réacteur. En effetE 38 :

- la fusion flash est oxydante (alors que la fusion au four électrique est réductrice), ce qui permet d'évacuer une partie du soufre sous la forme de SO2 gazeux, et une partie du fer sous la forme de FeO, un oxyde qui part avec le laitier ;

- le grillage préalable avant la fusion au four électrique, qui est une opération d'oxydation du minerai concentré, n'est pas nécessaire. De plus, ce grillage étant exothermique, il aide la fusion.

Un four de fusion flash mesure typiquement 25 m de long et 8 m de large. Un tel four produit de manière continue entre 1 000 et 2 000 tonnes de matte en fusion par jour, contenant environ 40 % de nickelE 36.

La matte, qui rassemble 98 % du nickel apporté par le calcin ou le concentré, se sépare facilement du laitierE 34, même si le laitier issu de la fusion flash comporte souvent une quantité appréciable de nickel oxydé, ce qui amène parfois à sa récupération dans un four électrique dédiéE 39. La matte est ensuite affinée dans un convertisseur Peirce-Smith, suivant le procédé Manhès-David (procédé dérivé du procédé Bessemer), qui est interrompu au moment où tout le fer est oxydé et est passé dans le laitier. La matte affinée (appelée parfois matte blanche, ou matte de convertisseur) contient alors de 40 à 70 % de nickel, du soufre et les métaux qui n'ont pas été oxydés (cuivre, or, argent et platinoïdes) par le convertisseurE 30.

Le laitier issu du convertisseur est presque systématiquement envoyé dans un four électrique qui le maintient en fusion, afin de décanter toutes les gouttes de métal en fusion qu'il contient. En effet, l'agitation importante du bain dans le convertisseur ne permet pas une séparation parfaite entra laitier et matteE 40.

Près de la moitié des mattes de nickel issues de minerais sulfureux est refroidie lentement (3 jours à 500 °C puis un jour à 200 °C). Cela permet d'avoir de faire passer la taille moyenne des grains de 10 à 100 μm. Puis un broyage du métal jusqu'à cette granulométrie prépare la séparation du Cu2S, Ni3S2 et Ni-Cu. Une première séparation magnétique retire l'alliage métallique Ni-Cu (65 % nickel, 17 % cuivre et métaux précieux) des sulfures. Puis ces sulfures sont traités par lixiviation en solution basique (PH 12), le Cu2S flottant tandis que le Ni3S2 descend au fondE 41.

Affinages finaux

On peut distinguer 4 grandes méthodes d'affinage finalE 42 :

- un grillage oxydant puis réducteur ;

- un traitement hydrométallurgique ;

- carbonylation du nickel, ou procédé Mond ;

- l'électrolyse.

Grillage de la matte

Le grillage concerne la matte de convertisseur (ou « matte blanche ») produite par l'injection de soufre dans le traitement des saprolites. Ce procédé appartient à une filière métallurgique assez marginale. La matte de convertisseur (78 % de nickel et 20 % de soufre)E 43 est solidifiée, broyée et grillée deux fois : un grillage oxydant pour ôter le soufre, puis un réducteur pour ôter l'oxygène apporté par le premier grillage. Le résultat est du nickel purE 44.

Hydrométallurgie des sulfures de nickel

Une dernière étape d'hydrométallurgie peut traiter aussi bien la matte issue du convertisseur Peirce-Smith, que les sulfures issus du traitement des latérites riches en fer (limonite et smectite). Les procédés sont nombreux et complexes, à la fois à cause des brevets et de la diversité des minerais. En effet, à cause de la richesse en nickel des produits, les quantités à traiter sont limitées : la complexité n'affecte donc guère la rentabilité. Mais il est essentiel de récupérer tous les métaux sans déchets. L'affinage hydrométallurgique, consiste successivement àE 30 :

- une lixiviation qui peut se faire selon 3 chimies différentes : soit du chlore gazeux dans une solution chlorée (généralement suivie d'une électrolyseE 46), soit de l'oxygène dans de l'ammoniaque (procédé Sherritt, consistant à faire précipiter un sulfate de méthénamine de nickel (2Ni(NH3)6SO4)E 47), soit de l'oxygène dans de l'acide sulfurique ;

- une purification de la solution pour en retirer les précipités de cobalt et de cuivre. Elle se fait par cristallisation ou par une extraction par solvant ;

- une réduction par l'hydrogène qui donne une poudre de nickel frittée en briquettes, ou une électrolyseE 46.

Les sulfures de nickel issus du traitement des latérites ont comme composition 55 % nickel, 5 % cobalt et 35 % de soufreE 48. Ils sont plus faciles à traiter que ceux issus des minerais sulfureux, qui contiennent du cuivre E 46.

Carbonylation

La carbonylation du nickel, ou procédé Mond, est une méthode d'affinage capable d'extraire efficacement le nickel contenus dans des alliages métalliques pauvres en fer. En effet, parmi les métaux, le nickel présente la caractéristique de pouvoir former, en présence de monoxyde de carbone, du tétracarbonyle de nickel Ni(CO)4 gazeux à 50 °C qui, lorsqu'il est chauffé à une température de 220 à 250 °C se redécompose en nickel métallique pur et en monoxyde de carbone. La décomposition du tétracarbonyle de nickel se fait généralement en faisant passer le gaz au travers un lit de boulettes (ou pellets) de nickel chauffées à 240 °C. Comme le fer peut également former du pentacarbonyle de fer dans les conditions opératoires du procédé, on minimise la teneur en fer du métal à affiner, raison pour laquelle le procédé Mond est appliqué aux mattes de convertisseur débarrassées du fer par le procédé Manhès-DavidE 49.

En 2009, ce procédé concerne un peu moins de 300 000 tonnes par an de nickel sur les 1 500 000 tonnes de nickel primaire produites dans le mondeE 50.

Électrolyse

Le nickel peut être affiné par électrolyse. Il s'amasse sur la cathode, pendant que l'oxygène s'échappe à l'anode, l'électrolyte étant un sulfure de nickel mélangé avec de l'acide sulfurique. Les cathodes sont récoltées au bout d'environ 7 joursE 51.

En 2009, environ 200 000 tonnes par an de nickel d'une pureté de 99,9 %, sur les 1 500 000 tonnes de nickel primaire produites dans le monde, sont affinées par électrolyseE 52.

Aspects économiques

Caractéristiques industrielles

Comme toutes les industries d'extraction minière, il est essentiel de bien évaluer la taille du gisement puisque les installations seront inutiles dès que celui-ci sera épuisé. En 2004, un projet d'extraction doit avoir une capacité minimale de 40 000 tonnes par an pendant 20 ans4.

Les coûts d'investissement liés à la mise en exploitation d'une mine de nickel dépendent fortement du type d'exploitation (les mines à ciel ouvert sont nettement moins coûteuses que celles en galeries). Bien sûr, la richesse du minerai permet de diminuer considérablement le coût d'investissement de la mine comme de l'usine qui lui est associéeE 53. Le niveau d'enrichissement d'un minerai latéritique ne doit pas être supérieur à 3. Concrètement, les industriels renoncent à traiter les minerai demandant un niveau d'enrichissement supérieur à 24.

Au début du XXIe siècle, quelques projets permettent de chiffrer le coût de construction d'une usine produisant 60 000 tonnes par an de ferronickel à partir de latérite à environ 4 milliards de dollars (Koniambo, Nouvelle-Calédonie). Soit un investissement de 70 000 dollars par tonne de nickel produite annuellement. La capacité minimale pour être rentable d'une usine produisant du ferronickel est estimée à 60 000 tonnes par an. Pour une usine produisant du nickel pur, les coûts sont identiquesE 53. Ainsi, le secteur se distingue par une forte concentration de la production entre quelques multinationales : en 2010, Inco, BHP Billiton, Eramet, Falconbridge et Norilsk Nickel assurent plus de la moitié de l'extraction du nickel dans le monde9.

En 2010, la tonne de nickel commercialisée sous la forme de ferronickel est cotée 26 000 dollars. Le coût de transformation du minerai en ferronickel se situe à la même époque entre 4 000 et 6 000 dollars pour une usine performante : l'amortissement du capital explique une bonne partie de la différence entre prix de vente et coût de productionE 53.

Comme beaucoup de procédés métallurgiques, la consommation d'énergie est un facteur clé de rentabilité. L'utilisation de charbon au lieu d'hydrocarbures, la production d'électricité à partir de barrages sont quelques-unes des méthodes les plus courantes pour réduire les coûts de l'énergieE 54.

Poids économique

Pour les quelques pays disposant de gisements de nickel, l'extraction peut être un élément clé de leur économie. Dans les années 2010, les mines et la métallurgie du nickel représentent 80 % de la valeur des exportations de la Nouvelle-Calédonie, bien que seuls 45 % du minerai extrait est traité sur place10. À la même époque, le nickel est la troisième source de revenus d'exportation de Cuba, après le tourisme et le sucre11.

Évolutions actuelles et à venir

L'extraction du nickel à partir de latérite, qui a commencé au début du XXe siècle en Nouvelle-Calédonie, est devenue rapidement minoritaire vis-à-vis de l'extraction à partir de minerais sulfureux, dont l'essor s'est amorcé peu après à Grand Sudbury. Cependant, au vu des projets actuels, la production à partir de minerais sulfureux devrait stagner alors que celle à partir de latérites devrait assurer l'essentiel de la croissance4.

Un axe de recherche actuel concerne la mise au point de procédés « omnivores », compatibles à la fois avec la saprolite et la smectite, c'est-à-dire capables de traiter les gisements latéritiques de nickel sans devoir isoler ces deux mineraisE 6.

L'enrichissement du minerai est essentiel à la rentabilité. Mais « tous les gisements latéritiques sont différents. Pour cette raison, tous les minerais doivent être minutieusement testés pour déterminer jusqu'où ils peuvent être enrichisE 55 ». Ainsi, certaines sociétés, comme Le Nickel défendent vigoureusement l’intérêt de l'enrichissement, tout en restant très discrètes sur les détails de leurs procédésE 55.

On doit aussi relever la résurrection, à partir de 2005, de la production de fonte brute de nickel, un ferronickel contenant de 4 à 13 % de nickel lorsqu'il est produit au haut fourneau, et de 8 à 15 % de nickel lorsqu'il est produit au four électrique12. En 2010, ce substitut bon marché au ferronickel produit en Chine représente 10 % du marché de l'extraction du nickel13. Cette année-là, un tiers est issu de petits hauts fourneaux (le reste étant issu de fours électriques), à partir de latérites venant d'Indonésie et des Philippines. Cette innovation chinoise est attentivement étudiée par les industriels. Cependant, en , l'interdiction indonésienne d'exportation de minerai de nickel menace cette filière qui s'approvisionne pour moitié dans ce pays14, poussant certains producteurs à construire des hauts fourneaux sur le lieu même de l'extraction, en Indonésie15.

Notes et références

Notes

- Cette configuration rappelle le procédé Krupp-Renn, un sidérurgique de réduction directe inventé en Allemagne dans les années 1930. Au cours du XXe siècle, les Japonais améliorent régulièrement ce procédé et le dédient à l'extraction du nickel5. Au début du XXIe siècle, la fonderie de Nihon Yakin Kogyo à Ōeyama, au Japon, reste la seule usine du monde à utiliser le procédé Krupp-Renn pour la production de ferronickel, avec une production mensuelle de 1 000 tonnes de luppen6.

- Au-delà de 900 °C, le nickel et le fer se combinent avec la silice et forment des silicates peu réactifsE 15.

- Un quart du nickel est sous la forme métallique, le reste est encore oxydé. Le fer, qui représente 15 % du poids de cette poudre, n'est réduit en métal qu'à hauteur de 5 %, 95 % étant du FeO. Enfin, on y trouve 40 % de SiO2, 25 % de MgO, 2 % de charbon imbrûlé (qui servira de combustible lors de l'étape ultérieure de fusion au four électrique) et 1 % d’Al2O3E 16.

- Ces fours électriques de fusion sont alimentés par 3 grandes électrodes en graphite (ou 6 lorsque le four est rectangulaire) mesurant chacune 1,5 m de diamètre et 25 m de long. Chaque électrode transporte environ 30 000 A, la puissance d'un four variant de 40 à 80 MWE 19.

- La composition des scories de four électrique est, typiquement : 40 à 55 % de SiO2, 20 à 30 % de MgO, 5 à 20 % de FeO (on cherche à maximiser la teneur en fer des scories en jouant sur la quantité de carbone disponible pour sa réduction), 1 à 7 % de CaO, 1 à 2 % d'Al2O3 et moins de 0,2 % de nickel (le métal en fusion contient 90 à 98 % du nickel enfourné). La production de scories est importante : un gros four électrique transforme quotidiennement 4 000 tonnes de poudre calcinée en 250 tonnes de ferronickel brut et 3 700 tonnes de scoriesE 19.

- Il existe encore le procédé de l'entreprise « Le Nickel » : au lieu d'ajouter le soufre dans le four rotatif de réduction directe, il est injecté plus tard, dans le convertisseur Peirce-Smith, au moment où celui-ci souffle le ferronickel en fusionE 22.

- Le fer est donc évacué sous forme d'oxyde par les scories, dont la composition est typiquement : 25 % de SiO2, 53 % de FeO et moins de 0,6 % de nickelE 23.

Références

- (en) Frank K. Krundwell, Michael S. Moats, Venkoba Ramachandran, Timothy G. Robinson et William G. Davenport, Extractive Metallurgy of Nickel, Cobalt and Platinum Group Metals, Elsevier, , 610 p. (ISBN 978-0-08-096809-4, lire en ligne [archive])

- p. 12

- p. 1-2

- p. 3

- p. 39

- p. 3-5

- p. 8

- p. 148

- p. 5 ; 8

- p. 5 ; 43

- p. 5 ; 118 ; 121

- p. 164-166

- p. 9

- p. 172

- p. 51

- p. 62

- p. 59 ; 64

- p. 51-53

- p. 63

- p. 69-82

- p. 67

- p. 85-90

- p. 104-105

- p. 103

- p. 96 ; 103

- p. 108-114

- p. 124

- p. 124 ; 128

- p. 141

- p. 154-155

- p. 9-10

- p. 203-206

- p. 209

- p. 207

- p. 208

- p. 206

- p. 215

- p. 225

- p. 215 ; 221

- p. 221-222 ; 573

- p. 237

- p. 259-262

- p. 281

- p. 96 ; 103

- p. 108-114

- p. 353

- p. 290

- p. 284-285

- p. 283

- p. 271-275

- p. 2 ; 282

- p. 297

- p. 327

- p. 29-32

- p. 72

- p. 46

- Autres références

- (en) L. David Roper, « World Minerals Recycling » [archive],

- (en) Richard Mills, « Nickel Mining Like its 1864 » [archive]

- Jules Garnier, « Notice historique sur la découverte des minerai de nickel de la Nouvelle-Calédonie », dans Mémoires et comptes rendus des travaux de la société des ingénieurs civils, CNAM, (lire en ligne [archive]), p. 89-93

- (en) Ashok D. Dalvi, W. Gordon Bacon et Robert C. Osborne, The Past and the Future of Nickel Laterites, Inco Limited, 7-10 mars 2004 (lire en ligne [archive])

- (en) Akira Kudo, Japanese-German Business Relations : Co-operation and Rivalry in the Interwar (lire en ligne [archive]), p. 89-108

- (en) Shigenobu Yamasaki, Masato Noda et Noboru Tachino, « Production of Ferro-Nickel and Environmental Measures at YAKIN Oheyama Co., Ltd. », Journal of The Mining and Materials Processing Institute of Japan (MMIJ), (DOI 10.2473/journalofmmij.123.689, lire en ligne [archive])

- Pierre Blazy et El-Aid Jdid, « Pyrométallurgie et électroraffinage du cuivre - Pyrométallurgie », dans Techniques de l'ingénieur, Éditions techniques de l'ingénieur (lire en ligne [archive])

- « Les produits commercialisés : ferronickel et matte » [archive], Société Le Nickel

- « Nickel / Sociétés / Introduction » [archive], CNUCED,

- « Nickel / Politiques économiques » [archive], CNUCED,

- « Nickel / Filière » [archive], CNUCED,

- (en) Conee Orsal, « Nickel Pig Iron: A Cheaper Nickel Alternative » [archive], Born2Invest,

- (en) « A breakthrough in China, another blow for Sudbury » [archive], The Globe and Mail,

- (en) Robert Cartman, « Nickel pig iron - A long term solution? » [archive], Hatch,

- (en) « Presentation page » [archive], sur indoferro.growthsteelgroup.com

Articles connexes

- Minéraux :

- Produits intermédiaires :

- Procédés d'affinage:

- Portail de la mine

- Portail des sciences des matériaux

- Portail de la Nouvelle-Calédonie

Extraction du zinc

(Redirigé depuis Métallurgie extractive du zinc)La métallurgie extractive du zinc est l’ensemble des opérations permettant la fabrication de zinc métallique à partir du minerai, ou plus rarement à partir de déchets métallurgiques, d'aciéries notamment.

Le minerai (généralement la blende) est préalablement traité par flottation afin de séparer, le sulfure de sa gangue (silicate, carbonate etc). On obtient un concentré de sulfure de zinc et de sulfure de plomb.

Il existe alors deux voies de traitements :

- la pyrométallurgique ;

- l’hydrométallurgique suivi d’une opération d’électrométallurgie.

Données économiques

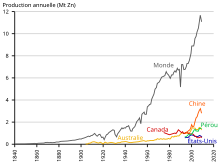

En 2002, la production mondiale de « zinc-métal » a été de 9502 kT.

La production de métal à partir du minerai représente environ 70 % de la production, 30 % provenant du recyclage.Histoire de la production du zinc

Au commencement l'Inde

D'après l'archéologue Paul Cradock1,2, les Indiens avaient inventé au XIIe siècle un procédé d'extraction du zinc. Ce procédé, exploité à Zawar jusqu'au XVIIIe siècle, a été décrit par des lettrés dans divers ouvrages comme le Rasaratnassamuchchaya (XIVe siècle). Basé sur la condensation de la vapeur de zinc, il présente des similitudes avec les procédés industriels modernes.

Le minerai (sulfure de zinc, aujourd'hui appelé blende) était « grillé » pour obtenir de l'oxyde de zinc (voir le paragraphe Grillage du sulfure). L'oxyde ainsi obtenu, mélangé avec diverses matières organiques (source de carbone) et de la dolomie, était placé dans un creuset de terre de forme allongé. Ce pot était appelé aubergine. Une baguette de bois était plantée dans le mélange afin de créer un conduit par lequel circulera le gaz pendant la chauffe. Le creuset était fermé par un couvercle muni en son centre d'un long conduit servant de condenseur.

Plusieurs aubergines étaient placées dans un four, le condenseur dirigé vers le bas. La charge ainsi constituée était chauffée par un feu qui brûlait au-dessus. La chaleur résultant du feu provoquait la vaporisation du zinc. Celui-ci se condensait dans les conduits des condenseurs situés dans la partie basse du dispositif (donc plus froide).

La Chine au XVIe siècle...

Bien qu'il existe diverses hypothèses, la production de zinc en Chine est avérée au XVIe siècle ; le procédé étant décrit dans le livre Tien-kong-kai-ou datant du XVIIe siècle.

À l'inverse du procédé indien, les chinois utilisent la smithsonite (carbonate de zinc de formule ZnCO3, souvent appelé calamine). Ce minerai, mélangé avec du charbon de bois, était placé dans un pot fermé par une plaque de fer et chauffé, le zinc condensé étant collecté dans un creuset placé au-dessus du mélange. La circulation du gaz était assurée par un tube sortant du pot.

L'Europe au XIXe siècle

Un creuset horizontal pour l'extraction du zinc.Plusieurs méthodes ont été expérimentées au XVIIIe siècle pour extraire le zinc de ses divers minerais.

- En 1742, le chimiste suédois Anton von Swab distilla du zinc à partir de la calamine

- En 1744 le même Anton von Swab en distille à partir de la blende.

- De façon indépendante, Andreas Sigismund Marggraf réduisit de la calamine en 1746 et démontra que le zinc pouvait être extrait de la blende.

- C'est William Champion (1709-1789) qui fera, à partir de la calamine, la première tentative industrielle de production de zinc à l'aide d'un condensateur ressemblant aux condensateurs indiens. Il installa son usine en 1743 à Bristol en Angleterre. Son procédé était basé sur des creusets verticaux prolongés dans le bas de condensateurs trempant dans de l'eau pour les refroidir. Il fallait soixante dix heures pour produire 400 kg de zinc. La production annuelle de l'usine est estimée à environ 200 tonnes par an. Le procédé consommait beaucoup d’énergie.

- Johan Ruberg (1751-1807) à partir de 1798 en Silésie améliore le procédé par des creusets horizontaux, permettant un chargement et un déchargement sans refroidir l'installation, c'est-à-dire en améliorant nettement le rendement énergétique. Ce procédé a inspiré de nombreuses usines en Europe et notamment en Belgique dans la région de Liège où Jean-Jacques Daniel Dony (1759-1819) créa une première usine en 1805 puis en 1810 dans le faubourg Saint-Léonard de Liège. Dony y a encore modifié le principe des creusets horizontaux. La Belgique étant alors sous domination française, Napoléon Ier lui a accordé la concession du gisement belge le plus riche en zinc (Moresnet/La Calamine). Ces usines belges sont à l'origine de la Société des Mines et Fonderie de la Vieille Montagne (créée en 1837) qui devint rapidement leader dans la production de zinc.

Évolution de la production de zinc extrait dans différents pays.Production nord-américaine

Elle ne démarra qu'en 1850 en utilisant le procédé de Dony. La mine de Red Dog, exploitée depuis 1989, est actuellement la plus grande mine à ciel ouvert de zinc d'Amérique du Nord.

Dans le monde

En 1907, la production était de 737 500 tonnes, dont 31 % provenait des États-Unis, 31 % d'Allemagne, 21 % de Belgique.

Extraction minière

Evolution de la richesse du minerai de zinc extrait dans différents pays.Comme beaucoup de métaux non ferreux, la teneur en métal des minerais n'a jamais cessé de baisser. Les minerais de zinc sont souvent associés à la présence de plomb et d'argent et, dans ce cas, ils sont extraits ensemble. Le zinc peut également être trouvé associé avec du cuivre, comme dans la grande mine de minerais pauvres d'Antamina, au Pérou3.

Extraction par pyrométallurgie

Synoptique de la production du zinc par pyrometallurgieLe procédé pyrométallurgique est constitué des opérations suivantes :

- grillage du sulfure pour obtenir un oxyde de zinc,

- réduction de l’oxyde

- affinage par liquation et distillation

Grillage du sulfure

Le grillage a pour but de transformer le sulfure en oxyde. L’obtention de l’oxyde de zinc ZnO est réalisée à une température comprise entre 910 °C et 980 °C. L’oxyde obtenu est appelé « calcine »4.

- Z n S + 3 / 2 O 2 → Z n O + S O 2 Δ H = − 445 K J / m o l e d e Z n S e n t r e 800 e t 1000 ∘ C {\displaystyle {\begin{matrix}&\\ZnS+3/2O_{2}&{\overrightarrow {\qquad }}&ZnO+SO_{2}&{\rm {\Delta \ H}}=-445\ {\rm {KJ/mole\ de\ ZnS\ entre\ 800\ et\ 1000^{\circ }\ C}}\\\end{matrix}}}

La réaction est exothermique.

Réduction de l’oxyde

Pour réduire l’oxyde de zinc, il faut le chauffer à une température supérieure à la température de vaporisation du zinc (907 °C). Tous ces procédés sont basés sur le chauffage de l’oxyde pour obtenir le zinc sous forme gazeuse, par réaction carbothermique. Le zinc est récupéré par condensation de ce gaz.

Procédé en creuset vertical

Un mélange de calcine, fine de charbon et d'un liant est après cokéfaction placé dans un creuset de carbure de silicium d’une dizaine de mètres de haut et d’une section rectangulaire d’environ 2 m par 0,3 m. Le creuset est alimenté en continu par le haut et il est chauffé à une température comprise entre 1 280 °C et 1 320 °C. L’oxyde de zinc se réduit au contact du carbone en zinc métallique, selon la formule :

- Z n O + C → Z n + C O {\displaystyle {\begin{matrix}&\\ZnO+C&{\overrightarrow {\qquad }}&Zn+CO\ \\\end{matrix}}}

À l’issue de la réaction, le zinc est gazeux et encore mélangé à du monoxyde de carbone gazeux. À partir de ce mélange récupéré en haut du creuset, le zinc est condensé à l’aide d’une turbine.

Procédé en creuset horizontal

Le creuset est en terre réfractaire et d’une capacité relativement réduite. Il est constitué d’une chambre dans laquelle sera placé un mélange calcine, charbon (en excès). Elle est prolongée par un condenseur qui servira à condenser les vapeurs de zinc et d’une allonge qui collectera les gaz et en particulier le monoxyde de carbone qui sera brûlé à la sortie.

Compte tenu de la faible capacité des creusets, ils sont associés en batterie. Les creusets sont chauffés pendant une durée de un à deux jours à 1 200 °C. Le rendement de ce procédé est relativement faible en comparaison des autres procédés.

Procédé Imperial smelting

Ce procédé est utilisé quand on veut extraire d’autres métaux (cuivre, or, antimoine, bismuth, argent) présents dans le minerai. Le procédé comporte des similitudes avec celui de l’extraction de la fonte dans un haut-fourneau. On mélange dans le four de la calcine et du coke. Ce mélange s’écoule de haut en bas. La combustion du coke en bas du four produit du monoxyde de carbone. Ce gaz réducteur monte et réduit l’oxyde de zinc en zinc métal.

- Z n O + C O → Z n + C O 2 {\displaystyle {\begin{matrix}&\\ZnO+CO&{\overrightarrow {\qquad }}&Zn+CO_{2}\ \\\end{matrix}}}

Le zinc se gazéifie et est collecté en haut du dispositif, tandis que le plomb liquide s’écoule avec un laitier contenant divers oxydes : SiO, Al2O3, CaO, SO2. En s'écoulant, le plomb emmène d’autres éléments métalliques qui peuvent être valorisés.

Le mélange gazeux capté en haut du four contient environ 8 % de zinc, 25 % de monoxyde de carbone et 11 % de dioxyde de carbone.

Le gaz traverse une pulvérisation de gouttelettes de plomb en fusion à une température de 550 °C. On récupérera 1 tonne de zinc pour 400 tonnes de plomb. À la sortie du condenseur, le mélange plomb-zinc est traité par liquation (le zinc liquide flottant sur le plomb) afin de séparer le plomb du zinc, qui contient encore 1,5 % de plomb.

Affinage : liquation, distillation

Le zinc obtenu lors des opérations précédentes contient encore du plomb et d’autres impuretés (fer, cadmium dans des proportions de l’ordre de 0,1 %). Pour augmenter le titre en zinc du métal, il est affiné par deux opérations : la liquation et la distillation.

La liquation est basée sur une différence de miscibilité entre le plomb et le zinc à une température comprise entre 430 °C et 440 °C. De même, la solubilité du fer décroît fortement lorsque l’on refroidit le mélange fer- zinc.

En traitant le zinc issu des opérations précédentes dans un four à réverbère à une température comprise entre 430 °C et 440 °C pendant un à deux jours, on sépare le zinc qui contient encore 0,9 % de plomb de ce qui s’appelle la ‘’matte de zinc’’ contenant du plomb, 5 à 6 % de zinc et un composé ferreux de composition FeZn13.

Pour obtenir un zinc pur, il faut passer par une opération de distillation fractionnée qui permet de séparer les différents constituants métalliques en jouant sur leurs températures de fusion. Pour cela, on chauffe le mélange de métaux pour le rendre gazeux. À l’aide de diverses colonnes de distillation, on sépare les métaux en les condensant.

Extraction par hydro-électrométallurgie

Synoptique de la production du zinc par hydrométallurgie (procédé avec grillage de la blende)Le procédé hydrométallurgique est composé des opérations suivantes :

Lixiviation

Par cette opération, on traite soit de la calcine issu de l’opération de grillage, soit directement le sulfure de zinc, ce dernier procédé étant plus récent que le traitement de l’oxyde de zinc.

Le but de la lixiviation est de mettre en solution le zinc sous forme de l’ion Zn2+ en obtenant la transformation soit du sulfure de zinc issu directement du minerai, soit l’oxyde de zinc (calcine) issu du grillage en sulfate de zinc (ZnSO2+).

Traitement du sulfure de zinc

Le sulfure est traité par action de l’acide sulfurique en milieu oxydant pour obtenir du sulfate de zinc et du soufre sous forme solide. La réaction avec l’acide sulfurique en présence de oxygène est lente. On utilise comme oxydant l’ion Fe3+.

La réaction globale est la suivante :

- T > 90 ∘ C Z n S + F e 2 ( S O 4 ) 3 → Z n S O 4 + 2 F e S O 4 + S ( s o l i d e ) {\displaystyle {\begin{matrix}&{}_{\rm {T\ >\ 90^{\circ }\ C}}&\\ZnS+Fe_{2}(SO_{4})_{3}&{\overrightarrow {\qquad \qquad \qquad }}&ZnSO_{4}+2FeSO_{4}+S\ (solide)\ \\\end{matrix}}}

Traitement de l’oxyde de zinc

Lixiviation hydrolyse

On place la calcine en présence d’une solution très diluée d’acide sulfurique. Cette opération permet la mise en solution de 80 % du zinc sous forme de sulfate de zinc. On élimine certaines impuretés métalliques : arsenic, germanium et indium en injectant des ions ferreux (Fe2+) qui précipitent en hydroxyde de fer (Fe(OH)3) en entraînant ces composés.

On sépare par décantation la solution d’ions zinc qui sera traitée par cémentation puis électrolysée. Les boues contenant encore 20 % du zinc sous forme d’oxyde sont traitées par ‘’lixiviation acide’’.

Lixiviation acide

La mise en solution des 20 % de zinc restant est obtenue en utilisant de l’acide sulfurique concentré. Le fer et le cuivre sont également solubilisés.

La solution décante pour séparer les éléments solubilisés des déchets solides résiduels du minerai et de certains éléments insolubles.

On extrait le fer de la solution contenant le zinc en le précipitant sous forme d’hydroxyde ferrique (Fe(OH)3). La solution de zinc ainsi obtenue sera réintroduite dans l’opération de lixiviation hydrolyse.

Cémentation

Le but de la cémentation de la solution issue de l’opération de lixiviation hydrolyse est de retirer les éléments : cobalt, nickel, cadmium et cuivre. Ces éléments ayant été solubilisés sous forme d’ions.

Le principe est de mettre en contact l’ion métal (exemple Cu2+) avec un métal ayant un pouvoir réducteur plus important (moins électronégatif). On utilise ici de la poudre de zinc fine.

On a une réaction du type :

- C u a q u e u x 2 + + Z n s o l i d e → C u s o l i d e + Z n 2 + {\displaystyle {\begin{matrix}&\\Cu_{aqueux}^{2+}+Zn_{solide}&{\overrightarrow {\qquad }}&Cu_{solide}+Zn^{2+}\ \\\end{matrix}}}

L’opération se fait par plusieurs cémentations successives. La difficulté d’extraire les éléments suit l’ordre suivant par difficulté croissante : Cuivre, Cadmium, Nickel, Cobalt. On joue en particulier sur la température (entre 45 °C et 65 °C pour le cadmium, 75 °C et 95 °C pour le cobalt).

Les liquides et les solides sont séparés par filtration.

Électrolyse

L’électrolyse est effectuée en faisant passer un courant électrique entre deux électrodes dans la solution de sulfate de zinc obtenue à l’issue de l’opération de cémentation.

Elle met en jeu les réactions suivantes :

- Cathode en aluminium :

- Z n a q u e u x 2 + + 2 e − → Z n s o l i d e {\displaystyle {\begin{matrix}&\\Zn_{aqueux}^{2+}+2e^{-}&{\overrightarrow {\qquad }}&Zn_{solide}\ \\\end{matrix}}}

et

- 2 H + + 2 e − → H 2 g a z {\displaystyle {\begin{matrix}&\\2H^{+}+2e^{-}&{\overrightarrow {\qquad }}&H_{2}^{gaz}\ \\\end{matrix}}}

- anode en plomb :

- 2 H 2 O → O 2 + 4 H + + 4 e − {\displaystyle {\begin{matrix}&\\2H_{2}O&{\overrightarrow {\qquad }}&O_{2}+4H^{+}+4e^{-}\ \\\end{matrix}}}

La réaction globale est :

- Z n S O 4 + H 2 O → Z n s o l i d e + H 2 S O 4 + 1 / 2 O 2 {\displaystyle {\begin{matrix}&\\ZnSO_{4}+H_{2}O&{\overrightarrow {\qquad }}&Zn_{solide}+H_{2}SO_{4}+1/2O_{2}\ \\\end{matrix}}}

L’installation est constituée de cellules comportant chacune jusqu’à quatre-vingt six cathodes (sur des installations dites Superjumbo). Pour une installation de cette taille, cela représente une surface de 3,2 m2 d électrode. Le zinc est récupéré par action mécanique sur les cathodes.

L’électrolyte est à une température de 30 à 40 °C. La tension d’équilibre théorique est de 2,022 V. Compte tenu des différents phénomènes physiques, de la géométrie de l’installation, les tensions réelles sont de 3,2 à 3,7 V pour des intensités variant de 400 à 700 A/m2. La consommation électrique est de 2 950 à 3 500 kWh/t de zinc produit.

Voir aussi

Articles connexes

Bibliographie

- Fathi Habashi, Discovering the 8th metal, publié par l’ International Zinc Association (http://www.zincworld.org/ [archive] ), consultable sur [1] [archive] (PDF)

- Pierre Routhier, Voyage au monde du métal : inventions et aventures, Paris, Belin, coll. « Regards sur la science », , 159 p. (ISBN 978-2-7011-2403-2, OCLC 1040412308), « Un métal volatil capturé en Asie : le zinc », p. 100 à 105.

- Michel Darcy, Métallurgie du zinc, M2770, , éditions Techniques de l’ingénieur.

- Jean Philibert, Alain Vignes, Yves Bréchet, Pierre Combrade, Métallurgie, du minerai au matériau, Chapitre 14 : l’élaboration du zinc, page 225 à 232, Édition Dunod, 2e édition, 2002 (ISBN 2-10-006313-8).

Notes et références

- Cf. P. T. Craddock (dir.), I. C. Freestone, L. K. Gurjar, A. P. Middleton et L. Willies, 2000 years of zinc and brass, Londres, British Museum, (réimpr. 1998, ed. rev.), 258 p. (ISBN 978-0-86159-124-4 et 0-86159-124-0), « Zinc in classical antiquity », p. 1–3.

- Cf. P. T. Craddock et al. Ibid., pp. 35–46.

- (en) Gavin M. Mudd, « The “Limits to Growth” and ‘Finite’ Mineral Resources : Re-visiting the Assumptions and Drinking From That Half-Capacity Glass » [archive], , p. 5

- La valorisation de l'acide sulfurique produit a amené certaines entreprises à quitter le zinc pour se lancer dans d'autres productions (par exemple, Prayon et les superphosphates).